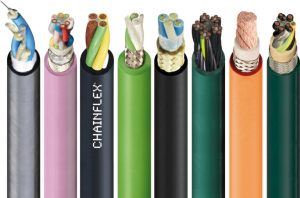

Przewody elektroenergetyczne są niezwykle istotne w systemach zasilania maszyn i urządzeń. Wiele linii ma za sobą długie okresy eksploatacji, co sprawia, że awarie kabli pojawiają się coraz częściej. Musimy więc zadbać o to, by wyeksploatowane przewody wymienić na czas i nie dopuścić by uszkodzony przewód spowodował przestój w produkcji.

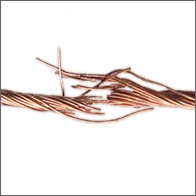

Pęknięcie żyły

Awarie kabli powstają również na skutek pęknięcia żyły. Ten typ uszkodzenia kabla, to dokładnie awaria przewodzenia elektrycznego przewodu wynikającą z przerwania znajdujących się w nim drucików miedzianych. Dzieje się tak, kiedy nadmierne obciążenia mechaniczne oddziałują na daną żyłę z uwagi na ciągłe naprężenia gnące.

W większości wypadków pęknięcie żyły wynika z zastosowania nieprawidłowych drucików i/lub niewłaściwego kierunku i długości skrętu. Zastosowanie zbyt cienkich drucików plecionych wprawdzie zwiększa elastyczność, jednakże w dłuższej perspektywie może prowadzić do pęknięć. igus® polega na zoptymalizowanej kombinacji średnicy poszczególnych drucików oraz kierunku i długości skrętu, które są wynikiem serii długotrwałych badań przeprowadzonych w laboratorium testowym igus®.

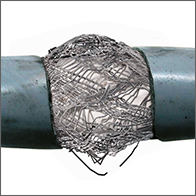

Korkociąg może spowodować awarie kabli

Widoczna z zewnątrz spiralna deformacja całego przewodu spowodowana przerwaniem plecionych drutów miedzianych nazywana jest korkociągiem. Przyczyną ich powstawania są nadmierne obciążenia mechaniczne oddziałujące na poszczególne żyły podczas procesu gięcia. Korkociąg jest najczęściej spowodowany wadliwą konstrukcją przewodu. Problemy w tym zakresie może powodować np. warstwowe skręcanie żył z przypominającym wąż płaszczem zewnętrznym wytłaczanym pod wysokim ciśnieniem czy brakujący rdzeń. Do powstania korkociągu może prowadzić również zastosowanie ponad określone parametry (np. zbyt mały promień gięcia, zbyt długi przesuw).

Tego typu awarie kabli są oczywiście do uniknięcia. Aby zapobiegać powstawaniu korkociągów, igus® polega na kablach z więcej niż 12 rdzeniami. Skręt pęczkowy oznacza, iż wszystkie żyły kilkukrotnie przechodzą przez wewnętrzny i zewnętrzny promień zgiętego przewodu przy zachowaniu identycznych odstępów. Pozwala to zminimalizować siły rozciągające i ściskające oraz znacznie wydłużyć żywotność przewodu.

Uszkodzenie izolacji

W przypadku przewodów elektrycznych uszkodzenie izolacji żyły może prowadzić do zwarć. Przyczyną może być zmęczenie materiału spowodowane ciągłymi naprężeniami gnącymi lub ścieranie się materiału w obrębie struktury przewodu. Pęknięcie pojedynczego drutu żyły lub oplotu ekranującego powoduje przerwanie izolacji.

W celu zapobiegnięcia uszkodzeniom izolacji żył stosujemy w igus® materiały nie klejące się ze sobą, takie jak TPE lub PVC. W laboratorium testowym, materiały stosowane jako izolacja poddajemy próbom obejmującym miliony cykli testowych.

Uszkodzenie płaszcza

Pęcznienie lub pęknięcie płaszcza opisuje uszkodzenie płaszcza zewnętrznego przewodu. Płaszcz staje się miękki i odkształcony lub pęka, uwidaczniając żyły lub ekran. Przyczyną może być niewłaściwy dobór materiałów w stosunku do stosowanych olejów lub innych substancji chemicznych. Do pęknięcia płaszcza może również prowadzić zbyt niska temperatura otoczenia, jeśli spadnie poniżej minimum określonego w karcie danych technicznych. W przypadku wystąpienia pęcznienia lub przerwania płaszcza, przewód należy niezwłocznie wymienić.

Aby uniknąć pęknięcia płaszcza, należy zwrócić szczególną uwagę na zakres temperatur pracy przewodu oraz jego . W przypadku stosowania przewodów w środowiskach wolnych od narażenia na działanie oleju, nieposiadające odporności na działanie olejów przewody z PVC są wystarczające, dopóki stała temperatura otoczenia utrzymuje się na poziomie powyżej 5°C. W przypadku narażenia przewodów na kontakt z olejami zalecamy stosowanie przewodów chainflex® z płaszczem zewnętrznym z PUR lub TPE. Przewody z płaszczem zewnętrznym z TPE są odporne na działanie olejów organicznych. Odporność na działanie oleju dla wszystkich przewodów chainflex® podajemy zgodnie z normami DIN. Te materiały płaszcza są także przystosowane do stałej pracy w prowadniku przy temperaturach, które wynoszą -25°C (PUR), a nawet -35°C (TPE).

Przerwanie oplotu ekranującego

Taka awaria, jak przerwanie oplotu ekranującego ma miejsce w przypadku pęknięcia drutów ekranujących. Chronią one przewód przed problemami związanymi z kompatybilnością elektromagnetyczną (EMC). Konsekwencje przerwania to m.in. zmniejszona skuteczność ekranu czy zwarcia, gdy zakończenia drutów przebiją się przez włókninę lub folię do żył. Przyczyną jest często niewłaściwy kąt oplotu. Jeśli po zdjęciu izolacji ekran z łatwością przesuwa się po płaszczu, to nie nadaje się on do zastosowania w systemach zasilania.

Aby zapobiec przerwaniu ekranu, przeprowadziliśmy w igus® serię długotrwałych testów. Wykazały one, że dla przewodów przeznaczonych do stosowania w prowadnikach optymalny jest możliwie najbardziej płaski kąt oplotu. Kąt taki neutralizuje siły rozciągające, co decyduje o jego stosowności w przypadku pracy w prowadnikach. Dodatkową ochronę zapewnia wytrzymały płaszcz, uniemożliwiający niekontrolowane przesuwanie się ekranu.

Poznaj przewody chainflex®!