Debata na temat wyższości plastikowych komponentów nad metalowymi i odwrotnie, jest pozornie niekończącą się dyskusją. Wybór pomiędzy komponentami plastikowymi, a metalowymi nie należy do najprostszych. Oba rozwiązania mają swoich zwolenników i swoje zalety. Jednak w ostatnich latach dyskurs zmienił się na korzyść tworzyw sztucznych. Stało się tak ze względu na szeroki zakres korzyści, jakie mogą one zapewnić w porównaniu z metalem. Jest to szczególnie prawdziwe w przypadku kół zębatych. A jeszcze bardziej sprawdza się gdy chodzi o trybologicznie zoptymalizowane przekładnie zębate plastikowe, które są dostępne w ofercie igus®. Dowiedz się więcej o konkretnych zaletach przekładni polimerowych iglidur® w porównaniu z metalowymi alternatywami.

Smarowanie przekładni zębatych

Konserwacja maszyn, w tym smarowanie podzespołów może być czasochłonnym i kosztownym procesem. Niewłaściwe smarowanie jest pewną drogą do awarii komponentów, co jest nawet bardziej kosztowne niż utrzymanie właściwego smarowania. Przekładnie zębate iglidur są wykonane z trybopolimerów zawierających smary stałe, które równomiernie rozpraszają się podczas normalnej pracy. Oznacza to, że nie wymagają dodatkowego smarowania i innej regularnej konserwacji, dzięki czemu prawdopodobieństwo przestoju maszyny jest znacznie zmniejszone.

Waga kół zębatych

Mówiąc najprościej: plastik jest lżejszy niż metal. Nie da się uniknąć tego faktu, który może mieć znaczenie dla wielu producentów – szczególnie w zastosowaniach motoryzacyjnych i lotniczych, gdzie waga ma bezpośredni wpływ na emisję spalin czy wydajność paliwową.

Komponenty z tworzyw sztucznych mogą być do pięciu razy lżejsze niż komponenty metalowe o identycznym kształcie i rozmiarze. Plastikowe koła zębate iglidur® nie różnią się od nich i są idealnym wyborem do każdego zastosowania, w którym waga jest kluczowym czynnikiem.

Ile kosztują przekładnie zębate plastikowe

Kolejną punktem, z którym ciężko dyskutować jest fakt, że elementy z plastiku będą tańsze niż elementy z metalu. Czasem nawet o połowę. Ta różnica w cenie, może mieć jeszcze większe znaczenie w sytuacji partii liczonych w tysiącach sztuk. Mimo, że polimery igus zostały opracowane z myślą o wysokiej wydajności i żywotności, to nadal są tańsze niż odpowiadające im metalowe przekładnie zębate, co czyni je ekonomicznym wyborem w porównaniach jeden do jednego.

Co ważniejsze, brak konieczności konserwacji i smarowania, jak wspomniano powyżej, przyczynia się do dalszych oszczędności kosztów w całym okresie eksploatacji polimerowych przekładni. Oznacza to również wyeliminowanie przestojów związanych ze smarowaniem, które są jednym z najczęstszych źródeł przestojów we wszystkich branżach i zastosowaniach.

Tłumienie drgań i hałasu

W przypadku przekładni zębatych, wibracje i poziom hałasu może być bardzo istotny. Producenci i konstruktorzy zawsze poszukują rozwiązań pozwalających zredukować hałas i wibracje, a plastikowe przekładnie zębate są odpowiedzią na ten problem. Polimery iglidur® tłumią drgania i hałas, zapewniając stałą wydajność w długim okresie. Metal nie oferuje niczego podobnego do tego, co plastik może osiągnąć pod tym względem, a to po raz kolejny sprawia, że plastik jest najlepszym wyborem.

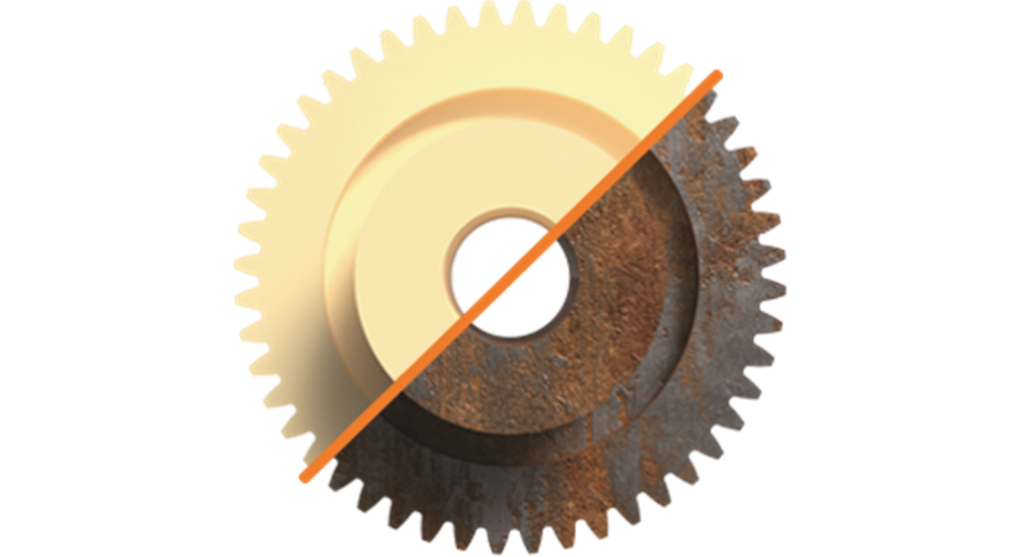

Korozja i odporność chemiczna

Jedną z największych słabości metalowych kół zębatych, stosowanych w środowisku mokrym lub o wysokiej wilgotności, jest ich tendencja do korozji. Istnieją metale, które oferują większą odporność na korozję niż inne, a odpowiednie zabezpieczenie powierzchni pomaga poprawić ich odporność. Jednak przekładnie zębate z tworzyw sztucznych są całkowicie odporne na korozję od samego początku. Nie ma potrzeby stosowania dodatkowych zabiegów ani martwienia się o poziom wilgoci w powietrzu.

Wiele naszych materiałów oferuje również wysoką odporność chemiczną, która w warunkach częstego mycia chemicznego będzie lepszym rozwiązaniem od przekładni metalowych

Polimerowe koła zębate dostępne z magazynu

Przy problemach z łańcuchem dostaw wciąż nękających wielu producentów, samo posiadanie komponentów gotowych do wysyłki z magazynu jest osiągnięciem. Firmie igus udało się uniknąć wielu z tych problemów, oferując ponad 600 standardowych przekładni zębatych prosto “z półki”, w tym przekładnie czołowe i stożkowe, zębatki i przekładnie kątowe. Czas realizacji na standardowe przekładnie to 5-7 dni.

Materiały na koła zębate

Można pomyśleć, że pod względem rodzajów dostępnych materiałów, metal ma przewagę. Brąz, stal, aluminium, mosiądz i inne materiały mogą być stosowane w przekładniach. Jednak koła zębate iglidur® są dostępne w sześciu różnych materiałach do formowania wtryskowego, ponad 10 różnych materiałach do druku 3D z opcjami dostępnymi dla druku FDM, SLS i DLP, a także w ponad 35 różnych materiałach do obróbki skrawaniem.

Specjalne przekładnie zębate igus

Ostatnią zaletą wyboru plastiku zamiast metalu do produkcji przekładni zębatych jest szeroki zakres dostępnych opcji niestandardowych kół zębatych. Można nie tylko produkować niestandardowe przekładnie drukowane w 3D, ale nawet obrabiane i formowane wtryskowo.

Druk 3D. Konfigurator druku 3d pozwala na szybką wycenę wykonania przekładni zębatej w technologii druku 3d w trzech opcjach: druku z filamentu (FDM), spiekania proszkowego (SLS) lub druku żywicznego (DLP), z których każda wykorzystuje wysokowydajne materiały iglidur®.

Dzięki możliwości wydruku z żywicy iglidur I3000 możemy zaoferować bardzo małe koła zębate, nawet o module 0.2 i rozdzielczość 35 μm.

Formowanie wtryskowe. Choć może to być zaskoczeniem, niestandardowe formowanie wtryskowe jest możliwe i dość łatwe. Dzięki print2mold® firmy igus, może być wykorzystywana do drukowania 3D niestandardowych form używanych do formowania wtryskowego. Otwiera to znacznie szerszy zakres materiałów do wykorzystania w niestandardowych komponentach, nawet przy stosunkowo niewielkich ilościach. Dzięki formowaniu wtryskowemu możemy zaoferować szerszy zakres materiałów iglidur®.

Oczywiście pełna oferta standardowych kół zębatych, w tym kół zębatych czołowych, kół zębatych stożkowych i przekładni, jest dostępna za pośrednictwem usługi formowania wtryskowego.

Obróbka skrawaniem. Jeśli potrzebujesz wąskich tolerancji, które oferuje obróbka CNC, tworzywa sztuczne nadal mogą stanowić rozwiązanie. igus oferuje pręty z tworzyw sztucznych z ponad 35 różnych materiałów do zastosowania w obróbce skrawaniem. Materiały te mają różne właściwości, takie jak zgodność z FDA, odporność na wysokie temperatury, niski współczynnik tarcia i wiele innych.

Metalowe czy plastikowe koła zębate? Podsumowanie

Jeśli chodzi o dyskusję na temat przekładni plastikowych i metalowych, to koła zębate plastikowe są zdecydowanie lepszym wyborem. Niezależnie od tego, czy chodzi o koszty, wagę, potrzeby konserwacyjne czy szereg innych aspektów, plastik nadal ma przewagę nad metalem.

Skontaktuj się z nami, żeby dowiedzieć się więcej o plastikowych kołach zębatych

Aby dowiedzieć się więcej o przekładniach iglidur®, odwiedź naszą stronę internetową. W przypadku pytań dotyczących konkretnego zastosowania, napisz do Michała Sędrowskiego (msedrowski@igus.net) – Managera Produktu koła zębate iglidur® i druk 3D.