Przestoje maszyn na produkcji są zmorą służb utrzymania ruchu. Dlatego tak istotne jest, aby zadbać o brak zakłóceń, które mogłyby wpływać na działanie maszyn i aplikacji. Dzięki temu, a także dzięki optymalizacji ruchomych aplikacji można znacznie skrócić czasy przestojów maszyn lub całkowicie wyeliminować przestoje na produkcji.

Co zakłóca działanie instalacji, czyli skąd biorę się przestoje na produkcji?

Ze względu na przestrzeń montażową, kable enkodera i silnika są zwykle układane równolegle do siebie. Pochodzą one z tej samej szafy sterowniczej, przechodzą przez ten sam kanał kablowy, poruszają się razem w tym samym prowadniku kablowym i są ostatecznie mocowane do gniazd silnika, które znajdują się obok siebie. Wzajemny wpływ na sygnały, gdy sygnały sieci, enkodera lub serwomechanizmu biegną obok siebie, często nie jest łatwy do oszacowania.

Znaczący wpływ ma początkowy impuls silnika (prąd rozruchowy), a także długość kabli połączeniowych lub możliwe warunki otoczenia (np. piec szybowy w bliskim sąsiedztwie, komórka spawalnicza, przetwornica częstotliwości lub inne źródła zakłóceń).

Co więcej, każdy interfejs ze złączami zwiększa ryzyko wpływu zewnętrznych źródeł zakłóceń na instalację. Często nie można uniknąć połączeń pośrednich, które są przykręcane do blachy poprzez obudowę złącza i obudowę gniazda. Zwłaszcza w przypadku przebudowy maszyny lub modyfikacji w procesie budowy i konieczności wydłużenia kabla, wielu operatorów używa zupełnie nowego kabla, zamiast przedłużacza ze złączami męskimi i żeńskimi.

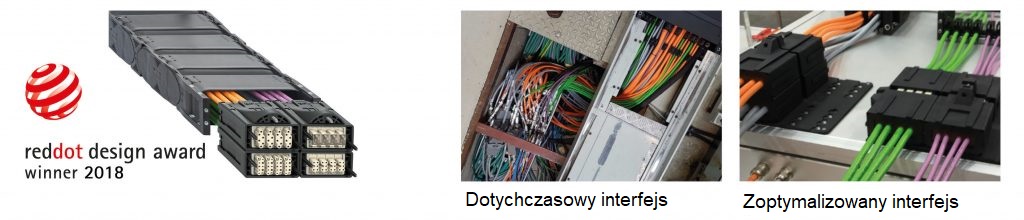

Złącza pośrednie mają przewagę w przypadku obsługi pojedynczych zespołów, ale mogą również – a w szczególności, jeśli zostały nieodpowiednio dobrane – mieć negatywny wpływ na maszynę. Dzięki płytom łączącym, które zostały dobrze wbudowane w instalację, całą maszynę można podzielić na zespoły, które są łatwe w obsłudze. Zespoły te sprawiają, że system jest modułowy. Komponenty można wymieniać w zaledwie kilku krokach.

Zalety optymalizacji ruchomej aplikacji

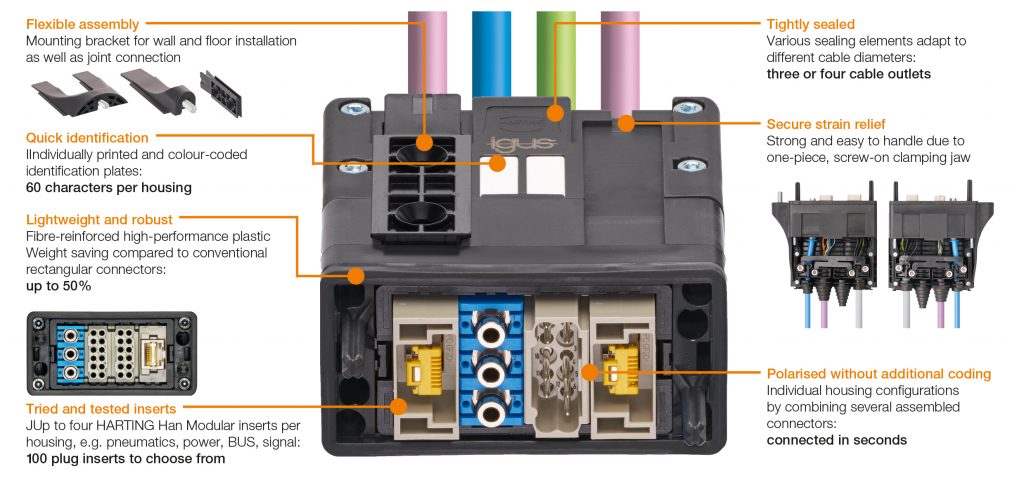

Czy zalety modułowości zespołów przewyższają ryzyko zakłóceń elektromagnetycznych? Istnieją różne rozwiązania zapewniające modułową obsługę lub niezawodność montażu. W tym artykule chcielibyśmy przedstawić rozwiązanie, które oprócz wyżej wymienionych zalet pozwala na wyraźne kodowanie elementów w celu zapewnienia bezpieczeństwa połączenia, np. w przypadku nieprzeszkolonego personelu, małych przestrzeni montażowych lub niekorzystnych warunków oświetleniowych.

- Skrócenie czasu przestoju, uproszczenie obsługi, optymalizacja procesu

Najłatwiej wyjaśnić to na przykładzie automatycznej linii produkcyjnej. Wszystkie przewody łączące i dalsze ruchome części, takie jak prowadnik kablowy, można zoptymalizować za pomocą modułowych złączy wtykowych, które są indywidualnie dostosowywane do aplikacji. Umożliwia to zdefiniowany i łatwy w obsłudze interfejs, który zapewnia wymianę całego zespołu.

- Zmniejszenie liczby nadgodzin

Dotyczy to np. indywidualnych producentów lub specjalnych konstruktorów maszyn. Zwykle szafa sterownicza jest umieszczona w pewnej odległości od pola, w którym znajdują się silniki, enkodery, czujniki, bariery świetlne, styki bezpieczeństwa i wyłączniki awaryjne.

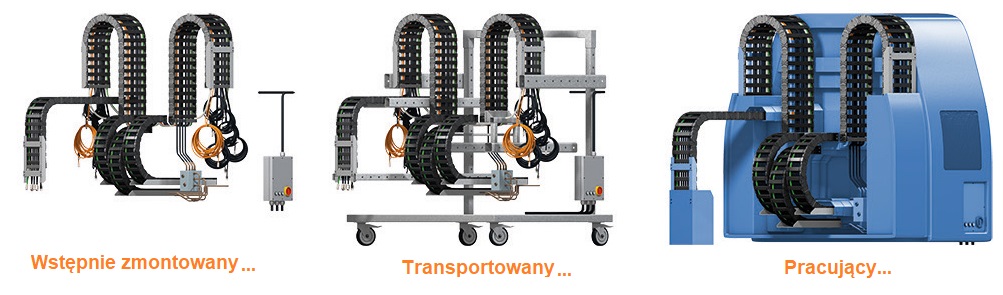

Przed uruchomieniem u klienta końcowego, każda instalacja jest konfigurowana, parametryzowana i testowana przez producenta. Oznacza to, że wszystkie komponenty są podłączone zgodnie ze specyfikacją. Po pomyślnej kontroli końcowej instalacja jest rozkładana na kilka podstawowych modułów i pakowana do transportu. Ponieważ trasa transportu lub opcje pakowania są tutaj kluczowe, ostatecznie przetestowana instalacja jest odpowiednio demontowana. W zakładzie produkcyjnym klienta końcowego poszczególne części są dostarczane do miejsca przeznaczenia i ponownie łączone. Technicy często spędzają kilka dni na ustawianiu i ponownym podłączaniu instalacji zgodnie z dokumentacją. Tutaj mogą wystąpić błędy, które trzeba mozolnie znaleźć i naprawić.

- Prosta konserwacja, bezpieczna obsługa

Na przykład dla obrabiarek. Szybkie aplikacje, z dużą ilości cykli ruchu, takie jak są zazwyczaj wymagane w obrabiarkach, mogą również skorzystać z modułowego montażu. Kable elektryczne i węże hydrauliczne są używane w systemie wieloosiowym, który jest następnie instalowany w odpowiedniej maszynie jako zespół. W tym przypadku materiały i komponenty muszą być do siebie dopasowane, aby zapewnić płynną produkcję i długą żywotność.

Dowiedz się więcej o optymalizacji aplikacji ruchomych i skracaniu czasu przestojów

Powyższe przykłady pokazują możliwości optymalizacji procesów. W przypadku zainteresowania i potrzeby osobistej konsultacji, pracownicy igus® chętnie służą pomocą. Doradzimy indywidualnie w zakresie modułowych złączy wtykowych (Module Connect) lub zoptymalizowanych pod kątem interfejsów systemów zasilania energią (readychain® Standard lub Standard +).

Z przyjemnością informujemy o naszych gotowych do montażu prowadnikach kablowych na stojakach transportowych (readychain® Premium na stojaku readychain® rack), które można zainstalować bezpośrednio w określonych punktach montażowych maszyny.

Skontaktuj się z nami

Masz pytania? Napisz do naszego Produkt Managera Karola Lenkiewicza (klenkiewicz@igus.net), który z pewnością rozwieje wszystkie Twoje wątpliwości. Możesz również bliżej przyjrzeć się temu rozwiązaniu samodzielnie, odwiedzając naszą stronę poświęconą systemom readychain® (link: ) lub dowiedzieć się więcej o Module Connect.