Co to są obrabiarki? Maszyny CNC, frezarki, szlifierki, tokarki, to integralna część przemysłu. To one, z najwyższą precyzją wytwarzają wszelkie detale, które znajdują zastosowanie np. w przemyśle samochodowym czy lotniczym. Detale, które znajdziemy również w naszych domach.

igus® w samym sercu obrabiarki

Targi MACH-TOOL 2022

Zapraszamy na stoisko igus® na Targach MACH-TOOL 2022 w Poznaniu.

Pokażemy Wam nowe rozwiązania przewodów hybrydowych do serwonapędów,

innowacyjne serie e-prowadników oraz bezsmarowne łożyska polimerowe.

31 maja – 3 czerwca | MTP Poznań | Hala 5, stoisko 55

Po co nam obrabiarki?

Przemysł obrabiarkowy i związane z nim technologie produkcyjne to podstawa nowoczesnej produkcji. Obrabiarki umożliwiają bowiem produkcję innych urządzeń i maszyn przemysłowych, a także niezliczonych zaawansowanych komponentów dla różnych sektorów. Są one punktem wyjścia prawie każdej działalności związanej z produkcją metali, ale również drewna, tworzyw czy kompozytów.

Bez obrabiarki o wysokiej precyzji nie moglibyśmy znaleźć na rynku takich produktów jak rowery, samoloty, zegarki, samochody czy komputery, ponieważ każdy z nich potrzebuje części ukształtowanej przez obrabiarkę.

Rodzaje obrabiarek

Obrabiarkami możemy sterować numerycznie CNC (przez komputer) lub ręcznie, czasami za pomocą sterowania elektrycznego lub obracania kół, takich jak w tokarkach ręcznych.

Tradycyjne obrabiarki obejmują procesy takie jak:

- frezowanie,

- toczenie,

- szlifowanie,

- wycinanie, itp.

Popularną metodą jest EDM (obróbka elektroerozyjna), która umożliwia cięcie, drążenie wgłębne i szybkie wiercenie otworów.

Wszystkie te procesy mogą wykonywać w wielu osiach. Konfiguracja obrabiarki może być więc bardzo złożona. Zaczynając od konwencjonalnej tokarki, przez obrabiarkę CNC lub centrum obróbcze, aż po linię produkcyjną z jednostką automatyzacji. Jej zadaniem jest wytwarzanie skomplikowanych przedmiotów za pomocą narzędzi. Wraz ze stopniem automatyzacji wzrasta także użycie specjalistycznych komponentów, np. igus’owych elementów motion plastics. Jesteśmy w stanie zapewnić części, używane w obrabiarkach – począwszy od e-prowadnika i elastycznych przewodów chainflex, po łożyska dry-tech. A celem jest zawsze redukcja kosztów i ulepszanie technologii.

Jak chronić przewody obrabiarki przed gorącymi wiórami?

We wszystkich obrabiarkach pożądany kontur uzyskuje się poprzez współdziałanie narzędzia i przedmiotu obrabianego. W zależności od technologii obraca się narzędzie lub obrabiany przedmiot. Za każdym powstają wióry, które są fascynujące dla oka, ale mogą być również niebezpieczne dla elementów mechanicznych i przewodów.

W trakcie pracy obrabiarki, na skutek tarcia i formowania wytwarzane jest ciepło i gołym okiem widać latające iskry. Tak właśnie powstają gorące wióry metaliczne. Im wyższe obroty narzędzia lub przedmiotu obrabianego, tym wyższe wytwarzanie ciepła. Możliwe są temperatury powyżej 1000°C. Jednak mniej niż 20% wytworzonego ciepła pozostaje w narzędziu i obrabianym przedmiocie. Podczas gdy do 80% ciepła jest pochłaniane przez wióry. Dlatego w krótkim okresie wióry te mogą mieć temperaturę wyższą niż 800°C.

W nowoczesnych obrabiarkach elementy mechaniczne są umieszczane wszędzie tam, gdzie to możliwe, za osłonami ochronnymi. Jednak nie jest to możliwe dla wszystkich typów maszyn. W tokarce, podtrzymka stała i konik są często zasilane energią bezpośrednio w obszarze obróbki. e-prowadniki chronią kable i węże mediów oraz zapewniają bezpieczne prowadzenie.

Jak obecnie możliwe jest, aby komponenty z tworzywa sztucznego radziły sobie z gorącymi wiórami o temperaturze 800°C? Odpowiedzią jest specjalnie opracowany materiał wysokotemperaturowy (HT). Możliwe są krótkotrwałe temperatury do 850°C.

Szczegółowe informacje na temat stosowania odpornych na wióry e-prowadników w obrabiarkach znajdziesz TUTAJ.

Maszyny z rotacją

Duża część obrabiarek (tokarki, wrzeciona, itp.) ma obecnie osie obrotowe. W takich rozwiązaniach, prowadzenie przewodów elektrycznych oraz węży hydraulicznych i pneumatycznych, jest zwykle trudnym wyzwaniem.

Mimo, że dla każdej maszyny potrzebne jest indywidualne rozwiązanie, zwykle mamy kilka możliwości.

Rozwiązania dla obrabiarek z ruchem obrotowym

Zwijanie e-prowadnika

To najprostsza odmiana. Wokół osi obrotu nawinięty jest podstawowy rodzaj e-prowadnika z jednym promieniem gięcia. Jeśli mamy wystarczająco dużo miejsca, możliwy jest obrót o prawie 360°. Rozwiązanie to stosuje się m.in. w stołach obrotowych.

Zwijanie e-prowadnika z odwrotnym promieniem gięcia

Zasada działania na osi obrotu jest identyczna. Odwrotny promień gięcia pozwala jednak na prowadzenie łańcucha w wolnej przestrzeni maszyny. Ta odmiana jest bardzo popularna, zwłaszcza jeśli wraz z obrotem ma się odbywać ruch w przestrzeni. Rozwiązanie często spotkamy przy dostarczaniu energii do wrzecion szlifierskich.

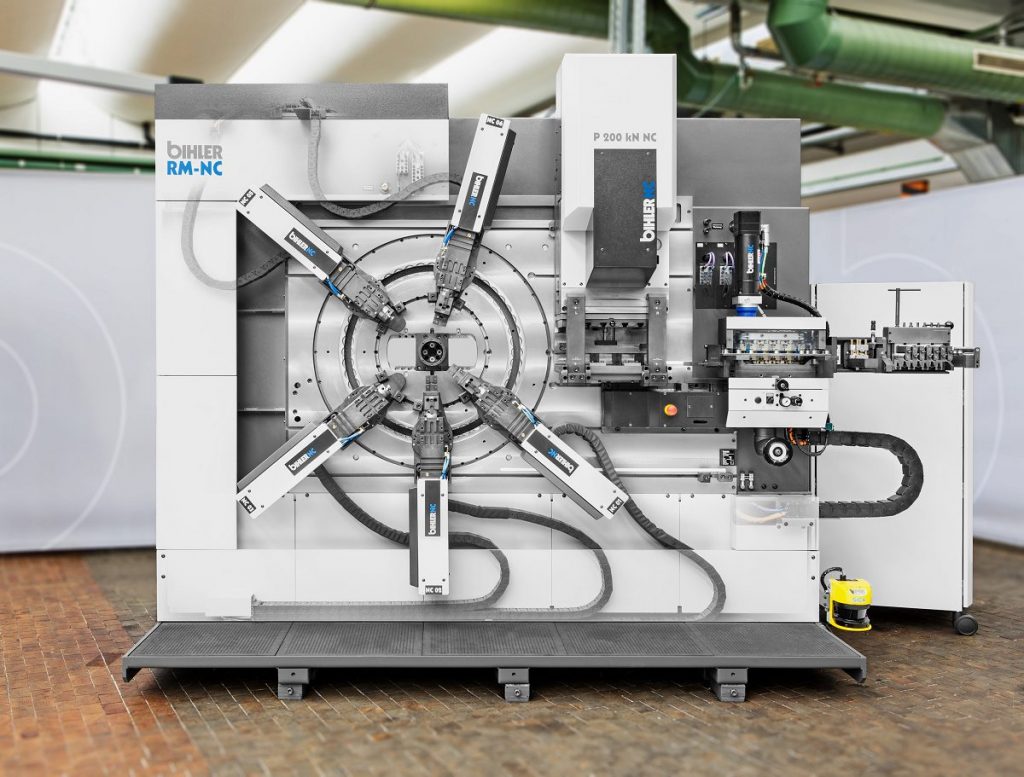

RBR – e-prowadnik do ruchu obrotowego

System ten zajmuje dużo miejsca, ale działa bardzo niezawodnie w bardzo dynamicznych aplikacjach. e-prowadnik RBR jest niezawodnie prowadzony podczas całego obrotu. Ponadto, w jednym położeniu można uzyskać kąt obrotu do 540°. System ten jest stosowany np. w automatycznych tokarkach wielowrzecionowych.

twisterband® HD

System twisterband® to sprawdzone rozwiązanie. W najnowszej wersji twisterband® HD, oferuje również wystarczającą ilość miejsca na niezawodne prowadzenie serwoprzewodów. Dzięki średnicy wynoszącej tylko 500 mm uzyskuje się kąty obrotu do 900°.

Prowadnik triflex® 3D

Ten rodzaj e-prowadnika sprawdził się jako wysokiej klasy rozwiązanie dla robotów. Otwiera nowe możliwości, szczególnie w przypadku złożonych ruchów obejmujących rotację. triflex® może poruszać się w przestrzeni o określonym promieniu i jest z natury elastyczny. Ten wariant jest szczególnie pomocny, gdy wrzeciono szlifierskie jest zasilane z góry.

Swobodne skręcanie przewodu

Jeśli nie ma miejsca lub obrót odbywa się na końcu przepustu, możliwe jest również swobodne układanie kabli. Węże możemy prowadzić przez proste złącza obrotowe. Kable CFROBOT można bezpiecznie skręcać w zakresie ±180° na metr lub, w przypadku nowego CFROBOT Plus, nawet ±360° na metr. Ten wariant jest interesujący na przykład dla dużych maszyn Gentry.

Jak poradzić sobie z drganiem maszyny?

Drgania maszyny to koszmar każdego operatora. Kiedy obrabiarka nagle staje się „nerwowa”, puls użytkownika przyspiesza, a na czole pojawia się pot. Każda wibracja niszczy przekrój poprzeczny, a w takiej sytuacji prędzej czy później, obrabiany element nie będzie spełniał oczekiwań. Jest to szczególnie irytujące, ponieważ kosztuje nas zarówno czas, jak i materiał.

Mało kto jednak wie, że również prowadniki mogą być źródłem wibracji w obrabiarkach. Dlatego tak ważny jest odpowiedni wybór systemu prowadzenia zasilania.

Tak niepozorne elementy, jak e-prowadniki, mają natychmiastowy wpływ na jakość obróbki. Wraz ze wzrostem dynamiki, mają one tendencję do drgań. Rozwój w dziedzinie e-prowadników musi więc nadążać za rozwojem maszyn, aby przyczynić się do osiągnięcia ogólnego celu, jakim jest minimalizacja drgań. Oczekiwania będą prawdopodobnie nadal rosnąć w ciągu najbliższych kilku lat.

Pionowy montaż e-prowadników – rozwiązania

Czy to w manipulatorach, czy w obrabiarkach, przy ruchach pionowych systemy zasilania często muszą być planowane „w pozycji stojącej”. Właściwie nie jest to duże wyzwanie, ale wciąż istnieją pewne aspekty, które należy wziąć pod uwagę i wziąć pod uwagę podczas ich planowania i projektowania.

Jakie mocowanie e-prowadnika zastosować – wahliwe czy sztywne?

Jeśli mamy możliwość podeprzeć e-prowadnik po obu stronach na zewnętrznym promieniu, możemy użyć mocowania wahliwe. Ich zaletą jest to, że przy ograniczonej przestrzeni montażowej wymiar stacji poradnikowej (wymiar „D” w specyfikacji katalogu) można zmniejszyć o około jedną długość ogniwa prowadnika.

Jeśli jednak nie możemy zapewnić podparcia dla zewnętrznego promienia e-prowadnika, musimy zaplanować sztywny wspornik montażowy. Oczywiście możemy także łączyć rozwiązania, w zależności od tego, jak wygląda nasze otoczenie.

Ile miejsca potrzebuję na instalację w poziomie?

Minimalna wymagana przestrzeń montażowa wynika z zasady: 2 x promień + wysokość ogniwa e-prowadnika. W zależności od wielkości i promienia prowadnika, wskazane jest zapewnienie dodatkowej przestrzeni (20-30 mm). Często też zaleca się zamówienie e-prowadnika bez naprężenia wstępnego. W tym celu wystarczy dodać “.NC” do numeru części odpowiedniego e-prowadnika, np. 2500.05.075.0. NC.

Jak sobie poradzić z siłami poprzecznymi?

Jeżeli e-prowadnik jest zainstalowany na wózku, który porusza się poprzecznie do kierunku montażu e-prowadnika, musi on dodatkowo absorbować występujące siły przyspieszenia. Aby uniknąć przeciążenia e-prowadnika w takich przypadkach, należy przewidzieć boczne płyty wsporcze. W zależności od występujących sił należy również dobrać długość e-prowadnika, dodatkową masę wypełnienia i długość wspornika. Szczególnie odpowiednie do takich zastosowań są serie e-prowadników z podcięciem.

W jaki sposób należy układać i mocować kable oraz węże?

Te dwa punkty są ważne i wymagają szczególnej uwagi. Wszystkie kable i węże muszą być zamocowane, aby mogły wytrzymać własny ciężar i nie ślizgały się. e-prowadnik służy tylko jako element prowadzący, ale nie pełni żadnej funkcji wspierającej ani przytrzymującej.

Odpowiednimi elementami mocującymi są tu zaciski igus® CFX, system mocujący CFB lub grzebienie

Wszystkie kable i węże prowadzące media muszą być ułożone w równych odstępach, a wolna przestrzeń musi być zachowana, analogicznie jak w przypadku innych typów instalacji.

W przypadku przewodów elektrycznych, musimy przewidzieć 10% średnicy kabla wolnej przestrzeni lub co najmniej 1 mm jako wolną przestrzeń po lewej i prawej stronie, a także 10% lub co najmniej 2 mm nad kablem elektrycznym. W przypadku węży hydraulicznych jest to co najmniej 20%.

Jakie są zalety optymalizacji ruchomej aplikacji?

Ze względu na przestrzeń montażową, kable enkodera i silnika są zwykle układane równolegle do siebie. Pochodzą one z tej samej szafy sterowniczej, przechodzą przez ten sam kanał kablowy oraz e-prowadnik i są ostatecznie mocowane do połączeń silnika, które znajdują się obok siebie. Często niełatwo jest oszacować wzajemny wpływ na sygnały, gdy sieć, sygnały enkodera lub serwomechanizmów działają obok siebie.

Często nie można uniknąć połączeń pośrednich, które są przykręcane do blachy metalowej przez obudowę złącza i gniazdo. Zwłaszcza w przypadku przebudowy maszyny lub modyfikacji w procesie budowy i konieczności przedłużenia kabla. Złącza pośrednie mają tę zaletę, że obsługują pojedyncze zespoły, ale mogą również – zwłaszcza jeśli zostały źle zaprojektowane – utrudniać obsługę i serwisowanie maszyny.

Za pomocą płyt ze złączami, które zostały prawidłowo uwzględnione w instalacji, całą maszynę możemy podzielić na zespoły, które są łatwe w obsłudze. Te zespoły sprawiają, że system jest modułowy, a części można wymienić w zaledwie kilku krokach.

Modułowe złącza wtykowe – Module Connect

Wszystkie kable połączeniowe i inne ruchome części, takie jak e-prowadnik, możemy zoptymalizować za pomocą modułowych złączy wtykowych, które indywidualnie dopasowujemy do potrzeb aplikacji, tzw.

Module Connect. Umożliwia to zdefiniowany i łatwy w obsłudze interfejs, który zapewnia bezproblemową wymianę i montaż.

Przykładowo, zwykle szafę sterowniczą umieszczamy w pewnej odległości od miejsca, w którym znajdują się silniki, enkodery, czujniki, bariery świetlne, styki bezpieczeństwa i wyłączniki awaryjne. Przed uruchomieniem (IBN) w siedzibie klienta końcowego, każdą instalację konfigurujemy, parametryzujemy i testujemy u producenta. Oznacza to, że wszystkie komponenty połączyliśmy zgodnie ze specyfikacją.

Po zakończonej sukcesem kontroli końcowej aplikację rozbieramy na kilka podstawowych modułów i pakujemy do transportu (trasa transportu lub opcje pakowania mają kluczowe znaczenie).

W zakładzie produkcyjnym klienta końcowego poszczególne części dostarczamy na miejsce przeznaczenia i ponownie łączymy.

Technicy IBN często spędzają kilka dni na ustawianiu i ponownym podłączaniu instalacji zgodnie z dokumentacją. Tutaj mogą wystąpić błędy, które trzeba mozolnie znaleźć i naprawić.

Jak igus® wpiera przemysł obrabiarkowy?

Producentów obrabiarek spotkamy na każdej szerokości geograficznej. Aby zagwarantować im stałą jakość produkcji maszyn, ważne są jednakowe listy części. Niekiedy wytwórcy elementów zmuszeni są stosować rożne warianty lub terminy dostaw dla rożnych lokalizacji. Ale nie igus®… My zawsze znajdujemy się w samym sercu obrabiarki, łącząc zalety dostępności, szybkiej dostawy i globalnego wsparcia. W Polsce mamy własną fabrykę readychain® dla indywidualnego konfekcjonowania. Dostarczamy gotowe do podłączenia systemy zasilania bezpośrednio z fabryki w Warszawie. Możemy zaoferować tę samą usługę w innych centrach produkcyjnych, zlokalizowanych w Japonii, Tajwanie, Korei, Chinach, Włoszech, Indiach, Brazylii i USA. Znajdź nowe sposoby optymalizacji czasu montażu, logistyki i procesu zaopatrzenia, dzięki gotowym systemom igus® readychain®.

Chcesz wiedzieć więcej, napisz na adres klenkiewicz@igus.net. Nie zostawimy Cię bez odpowiedzi.

Chcesz wiedzieć więcej o systemach dla przemysłu obrabiarkowego? Odwiedź TARGI ONLINE igus®

Nie byłeś w tym roku na targach? Nic straconego! Weź udział w targach online igus®…

Jeśli masz pytania związane z systemami readychain®, skontaktuj się z Karolem Lenkiewiczem (klenkiewicz@igus.net), który rozwieje wszystkie Twoje wątpliwości.

Bardzo obszerny artykuł. Blogi, takie jak ten znacząco ułatwiają poszerzenie wiedzy dla zainteresowanych tematem osób.