Żywica iglidur i3000 firmy igus to materiał do druku 3D stworzony z myślą o częściach zużywalnych, oferujący żywotność do 60 razy dłuższą niż inne żywice.

Wraz z rozwojem technologii wytwarzania addytywnego, stała się ona podstawą w wielu przemysłowych ustawieniach produkcyjnych. Różne metody druku 3D i materiały są idealne dla różnych obszarów zastosowań.

Podczas gdy druk 3D z żywicy jest znany ze swojej zdolności do wytwarzania skomplikowanych modeli w niewiarygodnie wysokiej rozdzielczości, proces ten nie jest zwykle uważany za opcję dla zastosowań przemysłowych, które wymagają wytrzymałości, trwałości i innych właściwości mechanicznych.

Firma igus, producent tworzyw sztucznych i polimerów, próbuje zmienić to postrzeganie dzięki swojej najnowszej żywicy do druku 3D: iglidur i3000. Dzięki swojemu najnowszemu tworowi firma igus rozszerza możliwości druku DLP 3D i umożliwia profesjonalistom wytwarzanie komponentów zoptymalizowanych pod względem trybologicznym.

iglidur i3000 sprawia, że druk 3D z żywicy staje się bardziej wyrafinowany

DLP (Digital Light Processing) druk 3D to metoda oparta na żywicy, która zapewnia wysoki poziom szczegółowości. Do rzucania światła UV na powierzchnię żywicy syntetycznej wykorzystywany jest projektor, który rozpoczyna proces polimeryzacji, w wyniku którego powstaje utwardzona warstwa tworzywa polimerowego.

Proces DLP jest odmianą procesu SLA (Stereolitografia), który był pierwszą techniką druku 3D, opracowaną w latach 80-tych. Główną różnicą jest użycie projektora zamiast plamek laserowych. DLP działa bardziej efektywnie, rzucając światło UV równomiernie i wypełniając całą warstwę za jednym razem, podczas gdy laser SLA musi dotknąć każdego punktu geometrii warstwy sekwencyjnie.

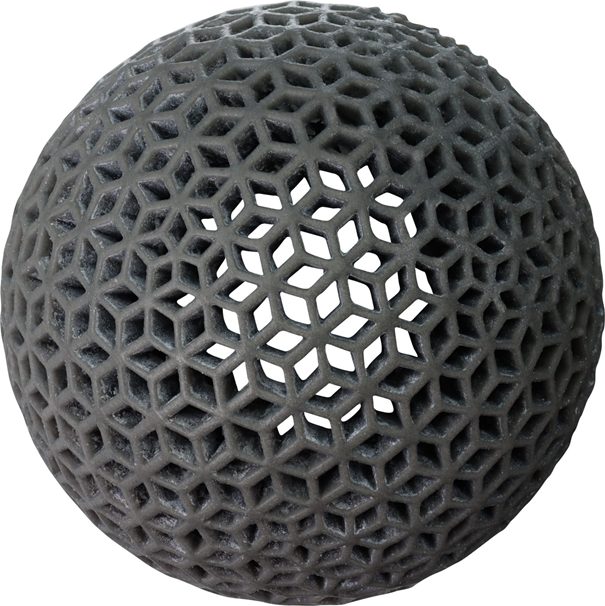

Krótko mówiąc, używanie projektora jest nie tylko szybsze, ale i bardziej precyzyjne. Wykorzystując moc technologii DLP, firma igus opracowała materiały żywiczne, które można wykorzystać do drukowania niezwykle małych części z rozdzielczością do 35 μm, czyli o połowę grubszych od ludzkiego włosa. Ta niesamowita rozdzielczość pozwala użytkownikom drukować wysoce szczegółowe i złożone komponenty, takie jak koła zębate o module 0,2 zęba. Dodatkowo, powierzchnie tych elementów są tak gładkie jak części formowane wtryskowo i nie wymagają późniejszej obróbki.

Najnowsza żywica iglidur i3000 została zaprojektowana do produkcji części zużywających się, które wymagają długiej żywotności. Części wyprodukowane z tego materiału są całkowicie samosmarujące, co oznacza, że nie wymagają ręcznego smarowania, aby działać wydajnie. Samosmarowanie nie tylko eliminuje potrzebę ręcznej konserwacji, gdy części zużywają się liniowo, ale także zmniejsza ilość odpadów środowiskowych.

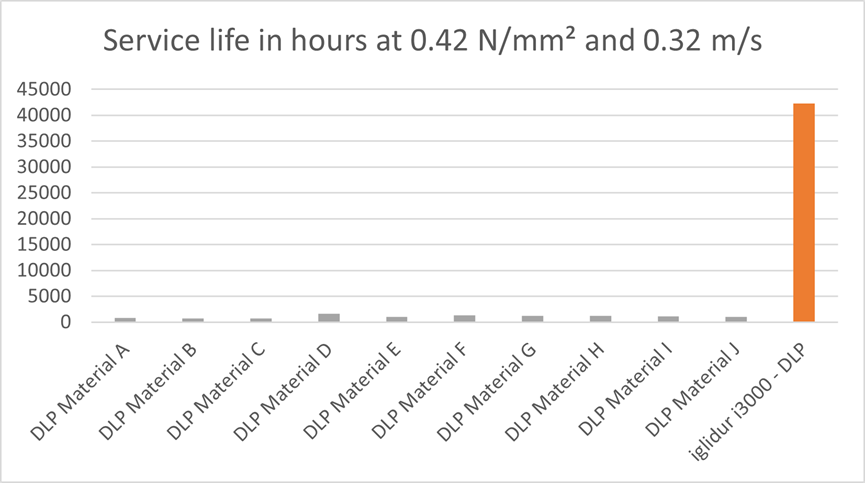

Podstawowa zaleta nowo opracowanej żywicy do druku 3D firmy igus leży w jej odporności na zużycie. W przeciwieństwie do zwykłych żywic do druku 3D, iglidur i3000 został opracowany do produkcji komponentów zoptymalizowanych pod względem trybologicznym. Według producenta, ten specjalistyczny materiał zapewnia części o wyjątkowej żywotności, do 60 razy dłuższej niż inne materiały żywiczne.

“Byliśmy w stanie udowodnić w testach laboratoryjnych, że odporność na zużycie igliduru i3000 jest co najmniej 30 razy wyższa niż w przypadku wszystkich 10 testowanych, dostępnych na rynku żywic do druku 3D. W niektórych zastosowaniach spodziewamy się nawet zwiększenia żywotności o współczynnik 60” – stwierdza Tom Krause, Head of Additive Manufacturing w firmie igus.

Części wykonane przy użyciu iglidur i3000 mogą wytrzymać długotrwałe temperatury aplikacji do 80°C, co czyni je przydatnymi dla wielu rodzajów ruchomych aplikacji. Ponadto iglidur i3000 może być wykorzystywany z drukarkami 3D, które wykorzystują fotopolimeryzację i został przetestowany zarówno na maszynach DLP, jak i LCD. Najlepsze rezultaty można osiągnąć przy użyciu źródeł światła o długości fali 385 nm, natomiast 405 nm działa równie dobrze przy nieco dłuższych czasach ekspozycji.

Usługa druku 3D firmy igus dostarcza wysokiej klasy części bezpośrednio do użytkownika

W miarę jak druk 3D staje się coraz bardziej popularny w różnych dziedzinach przemysłu, wiele firm produkuje teraz własne części za pomocą własnej drukarki 3D. Jednak druk DLP 3D wiąże się z obowiązkowymi środkami bezpieczeństwa, które mogą odstraszać ludzi od przyjęcia tej metody wytwarzania addytywnego we własnej linii produkcyjnej.

Dla tych klientów firma igus ma usługę druku 3D, która specjalizuje się w produkcji tribologicznie zoptymalizowanych komponentów dla każdego rodzaju aplikacji ruchomej. Oprócz druku 3D SLS (Selective Laser Sintering) i FDM (Fused Deposition Modeling), igus oferuje klientom również druk 3D DLP.

Inżynierowie druku 3D pomogą klientom wybrać, który proces i materiał jest najlepiej dostosowany do ich aplikacji lub projektu. Dzięki drukowi DLP, małe i złożone części są teraz łatwiej dostępne niż kiedykolwiek wcześniej.

“Wchodzimy w fazę testów beta z naszymi pierwszymi klientami. Jednocześnie pracujemy nad tym, aby druk DLP 3D był również dostępny za pośrednictwem narzędzia online, za pomocą którego klienci mogą przesyłać pliki STEP dla swoich komponentów lub konfigurować przekładnie w zaledwie kilku kliknięciach” – mówi Tom Krause. “W 2021 roku firma igus wyprodukowała ponad 300 000 elementów odpornych na ścieranie przy użyciu druku 3D w Kolonii w Niemczech, Szanghaju w Chinach i Rhode Island w USA, bez minimalnej ilości zamówienia, do 10 000 sztuk”.

Żywica czy filament? Który materiał do druku 3D jest lepszy?

Druk 3D FDM, SLS i DLP to powszechnie stosowane i dobrze znane techniki druku, ale pozostaje pytanie – która z nich jest lepsza?

Odpowiedź jest jedna i prosta: To zależy. Zależy to od projektu części, zastosowania, jak również rozmiaru komponentu. Oto przegląd, który może pomóc Ci zdecydować, która procedura jest bardziej odpowiednia dla potrzeb Twojego zastosowania:

Od jakiegoś czasu interesuję się już drukiem 3D. Bardzo mnie to cieszy, jak ta dziedzina się prężnie rozwija. To świetnie, że powstają coraz to nowsze metody, które sprawią, że druk będzie jeszcze bardziej precyzyjny. Bardzo ciekawy wpis. Nie miałam do tej pory o tym pojęcia!