Produkty i usługi igus…

… dla Służb Utrzymania Ruchu

Weź udział w bezpłatnym szkoleniu online i dowiedz się, jak igus może zapobiec nieplanowanym awariom, skrócić czasy przestoju i oszczędzać koszty! Na szkolenie dla SUR zapraszają Radomir Ochocki i Karol Szajko.

Bądź z nami ONLINE!

W każdą ostatnią środę miesiąca o godz. 11.00

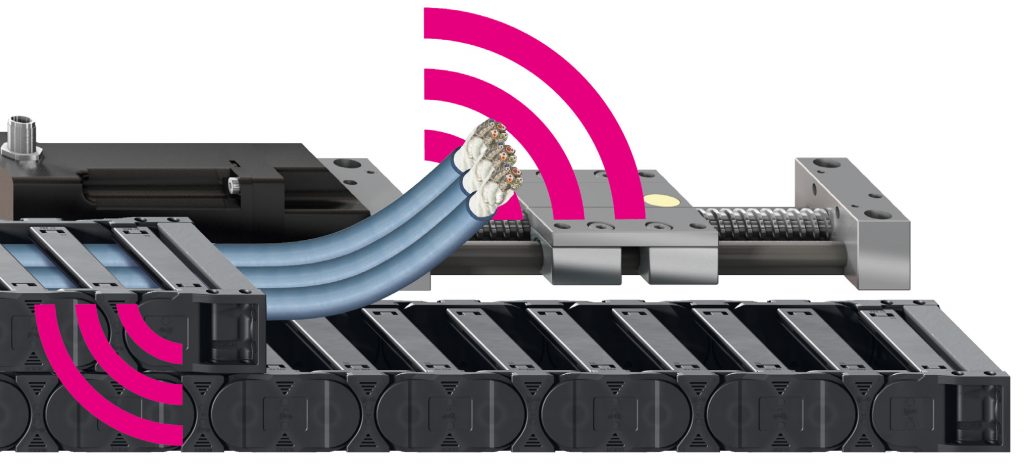

Sposobem na awarie maszyn przemysłowych, a dokładnie na ich uniknięcie, jest i.Sense od igus. To system monitorowania stanu z technologią inteligentnych czujników do gromadzenia danych z maszyn i urządzeń. W tym artykule opowiemy o tym skąd pomysł na stworzenie w igus systemu i.Sense, jak on działa i jakie elementy wchodzą w jego skład. Wyjaśnimy również, jak za pomocą monitorowania stanu maszyn uniknąć ich awarii.

Dlaczego wybrano nazwę i.Sense?

Tworząc koncepcję monitorowania stanu, zdecydowaliśmy się na nazwę i.Sense, która pochodzi od angielskiego określenia oznaczającego czucie czegoś, wyczuwanie, odczuwanie. Uznaliśmy, że nazwa jest całkiem odpowiednia, ponieważ monitorowanie stanu ma dokładnie taką funkcję – ma wyczuć usterkę, wykryć ją. i.Sense wykrywa więc usterki łożysk ślizgowych, przewodów oraz prowadników kablowych i zgłasza ten błąd. Opcjonalnie, część maszyny z produktem igus i.Sense może być również zatrzymana, aby zapobiec poważnym uszkodzeniom.

Co i.Sense oznacza w igus i jak wykrywa awarie maszyn przemysłowych?

Człowiek, jako operator systemu, naturalnie odczuwa poprzez swoje zmysły. Zwykłe, standardowe produkty firmy igus niestety nie ich nie mają, a zatem nie wyczuwają żadnego zużycia lub zmiany, nawet jeśli jest obecna. Z i.Sense jest inaczej. Wyposażenie produktów w czujniki, to tak jak dodanie im, w ograniczonym zakresie, ale jednak – wystarczającej liczby zmysłów, które pozwolą rozwinąć ich „uczucia”. Brzmi to trochę jak science fiction, ale wcale tak nie jest. W tym przypadku urządzenie ma przejąć wykrywanie prostego błędu. Jak wspomniano, najszybszym sposobem na to, by formowana wtryskowo część mogła cokolwiek odczuwać, są czujniki – dołączane do produktu lub już zintegrowane. W przypadku prowadnika kablowego czujniki monitorujące stan wykrywają na przykład siły pchające lub ciągnące na ruchomym końcu e-prowadnika. Dzięki temu awarie maszyn przemysłowych stają się przeszłością!

Jakie technologie są obecnie dostępne w obszarze i.Sense?

Funkcję i zastosowanie produktu można rozpoznać bezpośrednio po jego nazwie. EC oznacza prowadnik kablowy a CF odnosi się do przewodów chainflex. Z kolei litery na 2. pozycji nazwy produktu są wyjaśnione w następujący sposób: P = Siła ciągnąca (siła rozciągająca), B = Wykrywanie, zerwania, Q = Jakość, D = Szybkość.

- EC.P: Pomiar siły pchającej/ciągnącej na prowadniku kablowym

- EC.B: Wykrywanie przerwania prowadnika kablowego

- CF.P: Pomiar siły rozciągającej na przewodach w prowadniku kablowym

- CF.Q: Funkcjonalny pomiar jakości przewodów

- CF.D: Monitorowanie transmisji danych

Kiedy wymagany jest inteligentny monitoring stanu prowadników kablowych?

- Gdy regularne prace konserwacyjne wymagają całkowitego zatrzymania produkcji

- Kiedy anomalie ruchu nie mogą zostać wykryte przez ludzi w odpowiednim czasie

- Jeśli instalacje lub maszyny wymagają częstego lub ciągłego monitorowania

- Jeśli przesuwy systemu zasilania są trudno dostępne lub praktycznie niewidoczne

- Jeżeli prace konserwacyjne stwarzają zagrożenie dla zdrowia lub bezpieczeństwa

- Jeśli koszty konserwacji mają zostać zmniejszone, a żywotność zwiększona

Z i.Sense przewidzisz awarie maszyn przemysłowych

A to wszystko dzięki i.Sense i inteligentnym tworzywom sztucznym, które eliminacją nieplanowane przestoje i zwiększają dostępność maszyn. W zależności od zastosowania, dostępne są różne czujniki do pozyskiwania danych maszynowych. Oznacza to, że rejestrowane są zarówno czynniki mechaniczne, takie jak siły pchające/ciągnące, jak i elektryczne, takie jak jakość przewodu.

Podłączony moduł i.Sense w szafie sterowniczej analizuje wszystkie dane czujnika i uruchamia dalsze działania. Umożliwia to bezpośrednie wprowadzanie danych do systemu sterowania maszyną i wizualizację niezależną od lokalizacji w ramach panelu sterowania online. To z kolei daje podstawy do konserwacji opartej na stanie instalacji w inteligentnej fabryce.

Zalety inteligentnego systemu monitorowania stanu — i.Sense

▲ Technologia w górę

- Zwiększenie dostępności maszyny i maksymalnej żywotności

- Lepsza analiza awarii dzięki pozyskiwaniu danych maszynowych w czasie rzeczywistym

- Łatwa integracja z koncepcjami Przemysłu 4.0/inteligentnej fabryki

▼ Koszty w dół

- Eliminacja nieplanowanych przestojów lub awarii maszyn

- Redukcja kosztów konserwacji, dzięki systemowi wczesnego ostrzegania

- Wdrażanie konserwacji opartych na stanie

Masz pytania, skontaktuj się z nami!

Chcesz uzyskać więcej informacji, odwiedź nas na naszej stronie internetowej poświęconej tematowi monitorowania stanu i i.Sense. A jeśli masz jakiekolwiek pytania dotyczące inteligentnych tworzyw sztucznych stosowanych w naszych produktach, skontaktuj się z naszymi ekspertami. Aby uzyskać więcej informacji na temat IIoT, zapoznaj się z naszym opracowaniem technicznym.