Produkty i usługi igus…

… dla Służb Utrzymania Ruchu

Weź udział w bezpłatnym szkoleniu online i dowiedz się, jak igus może zapobiec nieplanowanym awariom, skrócić czasy przestoju i oszczędzać koszty! Na szkolenie dla SUR zapraszają Radomir Ochocki i Karol Szajko.

Bądź z nami ONLINE!

W środę, 28 stycznia 2026 r., o godz. 11:00

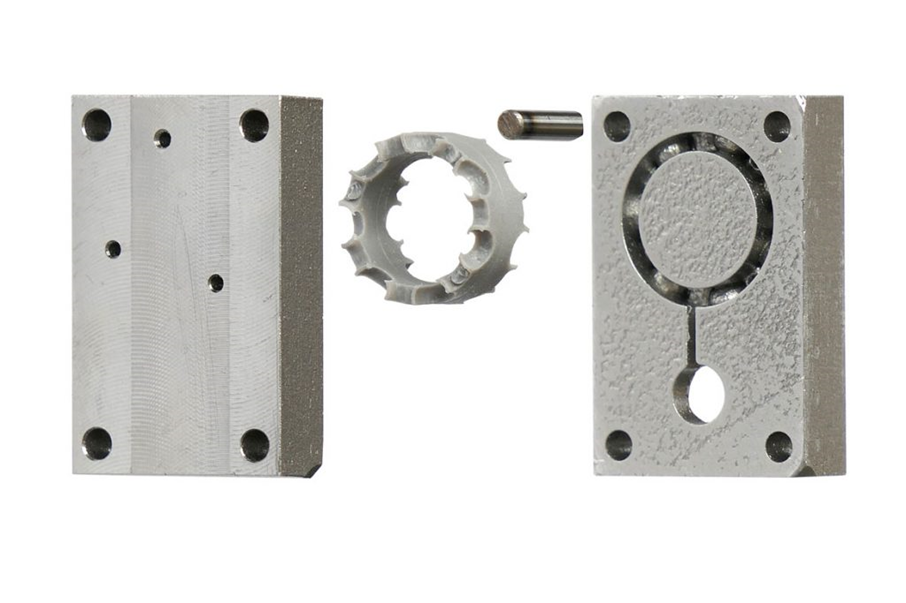

Metoda wytwarzania elementów specjalnych z drukowanych form wtryskowych jest niskokosztową alternatywą dla części wykonywanych ze stalowych form wtryskowych. Stosowanie form stalowych, jest bowiem opłacalne tylko w przypadku znacznej ilości części. Produkcja form wtryskowych metodą print2mold jest natomiast szybka i ekonomiczna, nawet przy niewielkich ilościach.

Co to jest print2mold?

Zasadniczo print2mold jest metodą, w której do produkcji indywidualnych części wykorzystywane są formy wtryskowe z druku 3D.

Jest ona szczególnie przydatna, gdy wykonane mają być prototypy lub mała partia elementów, z materiału planowanego na późniejszą dużą serię.

Elementy te można oczywiście również wykonać bezpośrednio metodą druku 3D, ale jest to opłacalne tylko do pewnej liczby komponentów. Ponadto, zakres materiałów, które można wybrać w porównaniu z metodą formowania wtryskowego jest nadal ograniczony.

W związku z tym, że igus® ma możliwość wykorzystania technologii form wtryskowych z drukarki 3D, jest w stanie szybko i ekonomicznie dostarczać bezobsługowe łożyska ślizgowe z tworzyw sztucznych oraz inne części ślizgowe o pożądanym kształcie i z wybranego materiału.

Produkcja komponentów z form wtryskowych z drukarki 3D – komponenty

Technologia form wtryskowych z drukarki 3D znakomicie sprawdza się w przypadku wytwarzania części przedprodukcyjnych z oryginalnego materiału, pozwalając przeprowadzić ten proces w sposób wydajny i ekonomiczny, ponieważ właściwości materiałowe części wykonanych z formy z drukarki 3D są bardzo podobne do później produkowanych seryjnie części z formy tradycyjnej.

W zależności od liczby potrzebnych części, ich złożoności i wymaganego materiału, formę wtryskową można wykonać różnymi metodami drukowania 3D.

- Stereolitografia (SLA): idealny do tworzenia prototypów lub małych serii do około 500 elementów.

- Selektywne topienie laserowe (SLM): dla małych serii i faz testowych do 5000 sztuk.

Zalety metody print2mold

- Forma wtryskowa wykonana w ciągu 1 do 3 dni.

- Swobodny wybór materiału do produkcji prototypów lub małych serii.

- Szczególnie drobne detale i złożone struktury w formie można bardzo łatwo wdrożyć dzięki drukowi 3D.

- Oszczędność kosztów

- Zmiany w końcowym elemencie są możliwe bez konieczności ponoszenia kosztów nowej frezowanej formy.