Produkty i usługi igus…

… dla Służb Utrzymania Ruchu

Weź udział w bezpłatnym szkoleniu online i dowiedz się, jak igus może zapobiec nieplanowanym awariom, skrócić czasy przestoju i oszczędzać koszty! Na szkolenie dla SUR zapraszają Radomir Ochocki i Karol Szajko.

Bądź z nami ONLINE!

W środę, 28 stycznia 2026 r., o godz. 11:00

Z pewnością znasz klasyczne systemy zasilania. Każdy kabel ma złącze na każdym końcu. Węże hydrauliczne mają zakucia po obu stronach, a węże pneumatyczne mają złączki pneumatyczne. Zostańmy jednak przy przewodach elektrycznych. Każdy z nich musi podłącza się do systemu zasilania za pomocą pojedynczego złącza, co zapewnia mu niezawodne działanie. Sprawdźmy więc, czy ten proces można uprościć i czy system zasilania energią może być gotowy do pracy w trybie plug&play.

Połączenia śrubowe i zaciski – czy to się sprawdza?

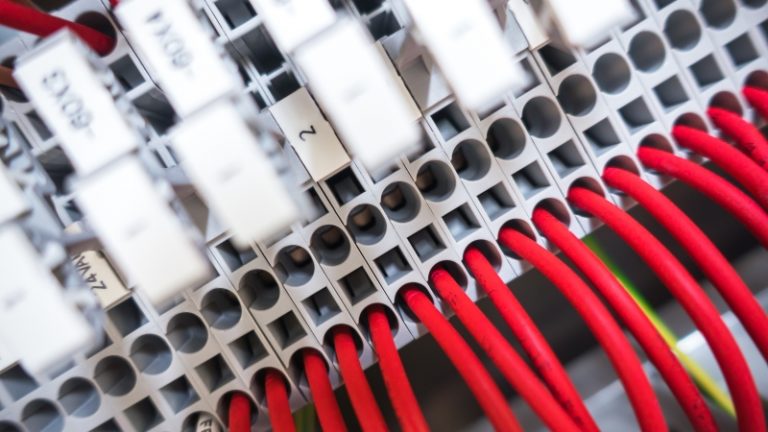

Jeśli kable łączymy za pomocą takich elementów, jak zaciski pierścieniowe lub tuleje końcowe zamiast złączy, ich końce musimy podłączać bezpośrednio. Osiąga się to za pomocą urządzeń łączących, takich jak bloki zacisków lub połączenia śrubowe. W trakcie instalacji systemu poszczególne elementy często podłączamy i odłączamy. W miarę postępu instalacji system stale rozbudowujemy o poszczególne komponenty. Dostęp do poszczególnych interfejsów urządzenia jest często utrudniony, co nie ułatwia ich podłączania i odłączania.

Podłączanie i odłączanie – czy spotkałeś się z problemami?

Po całkowitym zainstalowaniu maszyny w zakładzie po raz pierwszy, system poddaje się testom. Po pomyślnym zakończeniu tego uruchomienia, maszynę demontuje się na poszczególne zespoły i dostarcza na plac budowy klienta końcowego. Oznacza to, że instalator musi wszystkie punkty wtykowe ponownie rozłączyć i podłączyć przed uruchomieniem w siedzibie klienta końcowego.

Instalatorzy starannie odłączają, etykietują i pakują do transportu połączenia podłączone bezpośrednio przez zaciski szafy sterowniczej, szyny uziemiające lub listwy zaciskowe. Niestety, zdarza się, że końcówki kabli są oznakowane niedokładnie lub w ogóle nie są oznakowane, a nawet nieczytelne. Na placach budowy często obserwujemy odklejanie się etykiet, które pierwotnie zostały starannie przymocowane i wypełnione.

Podczas uruchamiania systemu w siedzibie klienta końcowego nieoznakowane końcówki kabli stwarzają wiele potencjalnych zagrożeń związanych z błędami. Mimo że elektrycy łączą żyły kablowe w skrzynce rozdzielczej, każda z kilkuset żył (w zależności od funkcji maszyny) wymaga indywidualnego połączenia. Proces ten wymaga szczegółowej dokumentacji, wiedzy specjalistycznej, pełnej koncentracji oraz dużej ilości czasu – a czas podczas uruchamiania systemu jest na wagę złota.

Wielofunkcyjne systemy zasilania energią wymagają wielu połączeń?

Im bardziej złożony system zasilania energią, tym bardziej rozbudowane funkcje maszyny, a także większy wysiłek i koszty często związane z prowadnikiem kablowym. Z tego powodu, złożone systemy często wymagają wielu punktów wtykowych, które muszą być produkowane i kodowane zgodnie z polaryzacją. Dodatkowe kodowanie złączy w takich formach jak śruby, kołki prowadzące, nacięcia lub wpusty zapewnia ochronę sprzętową złączy o tej samej konstrukcji. Zapobiega jednocześnie pomyleniu złączy i ich nieprawidłowemu łączeniu, uniemożliwiając ich wzajemne połączenie.

Jeśli weźmiemy pod uwagę system zasilania, w pełni skonfigurowany i wyposażony w przewody, jako jeden zespół, to naszym celem jest zaprojektowanie go tak, aby był gotowy do podłączenia i uruchomienia. To znacznie uprości jego obsługę.

Wiele funkcji, jedno połączenie

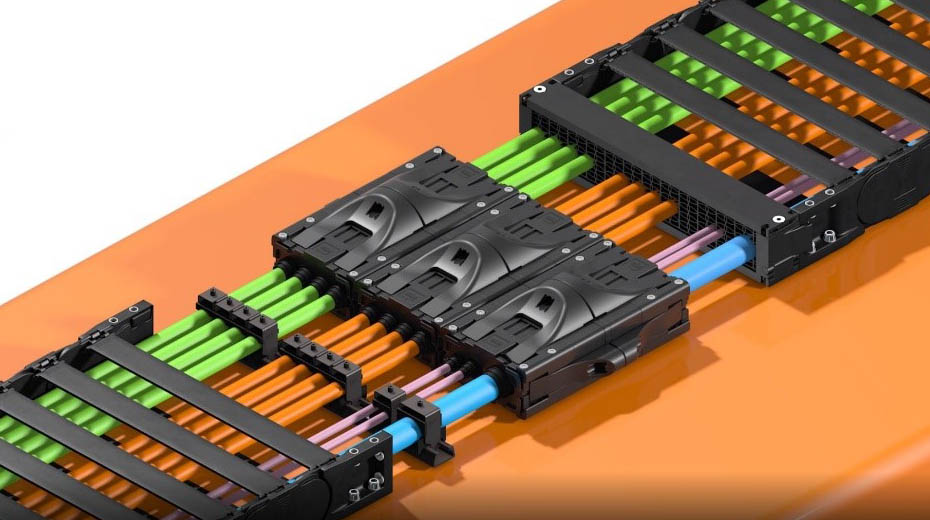

W igus pracowaliśmy nad tym, jak stworzyć kompletny readychain gotowy do podłączenia do maszyny zgodnie z unikalną koncepcją interfejsu Module Connect. Idealnym rozwiązaniem jest adapter Module Connect.

Adapter służy do podłączenia Module Connect bezpośrednio do prowadnika kablowego, zapewniając całemu systemowi readychain duży, zdefiniowany interfejs. Dzięki temu montaż jest łatwy w obsłudze nawet podczas fazy instalacji. System zasilania energią dostarczamy na czas i instalujemy w miejscu wskazanym do konfiguracji.

Interfejs zaprojektowaliśmy tak, aby każdy pracownik techniczny mógł go podłączyć bezbłędnie nawet w niekorzystnych warunkach otoczenia. Mowa tu o słabym oświetleniu czy ciasnej przestrzeni montażowej. Adapter bezpośrednio łączy interfejs złączy z e-prowadnikiem. W zależności od zastosowania i parametrów systemu, nie trzeba wykonywać żadnych dodatkowych czynności związanych z mocowaniem. Podstawową zaletą jest oszczędność czasu.

Gdy nadejdzie czas serwisowania, zespół można odłączony i wypiąć z systemu. A nowy, identyczny zespół można wymienić w zaledwie kilku prostych krokach. Minimalizuje to czas przestojów. Przejrzysty interfejs umożliwia każdemu pracownikowi serwisu jego prawidłowe podłączenie bez wcześniejszego zapoznania się z systemem lub dokumentacją.

Dowiedz się więcej o adapterze Module Connect

Masz pytania? Napisz do naszego Produkt Managera Karola Lenkiewicza (klenkiewicz@igus.net), który z pewnością rozwieje wszystkie Twoje wątpliwości. Możesz również bliżej przyjrzeć się temu rozwiązaniu samodzielnie, odwiedzając naszą stronę Adapter Module Connect.