RBTX oraz systemy robotyczne triflex®

Zapraszamy na bezpłatne szkolenie online, podczas którego zaprezentujemy nowoczesne i praktyczne rozwiązania z zakresu robotyki oraz automatyzacji procesów produkcyjnych. Na szkolenie zapraszają Jakub Lachowski i Aleksander Szepietowski.

Bądź z nami ONLINE!

W środę, 25 lutego 2026 r., o godz. 11:00

Maszyny do formowania rotacyjnego pracują długo, intensywnie i w trudnym otoczeniu. Wysoka temperatura, pył i ruch obrotowy to mieszanka, która szybko ujawnia słabe punkty instalacji. A w praktyce jednym z najczęstszych źródeł problemów są przewody i węże prowadzone „tak, żeby działało”.

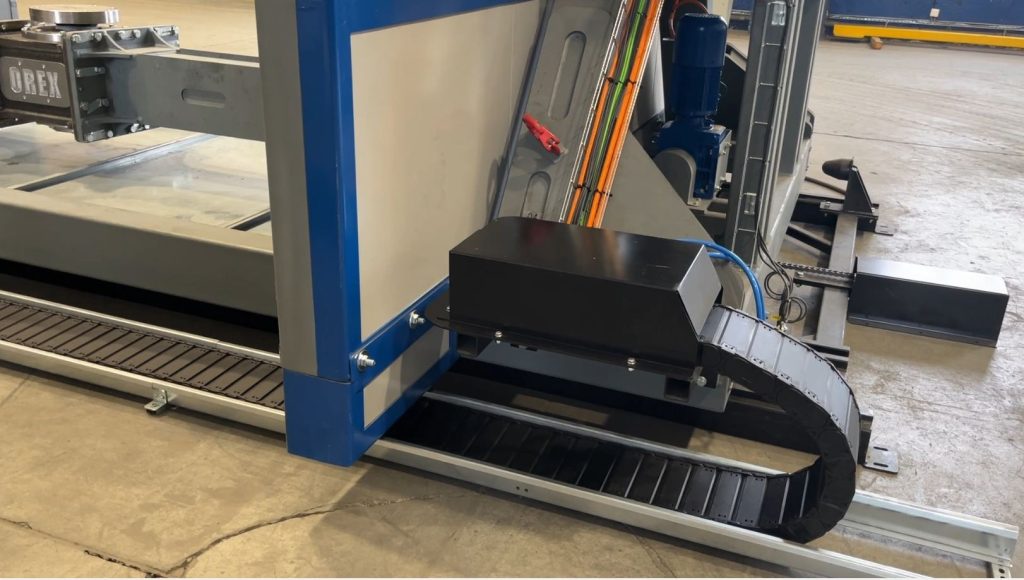

W rozwiązaniach firmy OREX, która od wielu lat współpracuje z igusem i wykorzystuje rozwiązania kablowe chainflex oraz systemy prowadnikowe readychain, widać podejście, które warto powielić. Zamknięte prowadniki kablowe oraz przewody dobrane do pracy w ruchu, połączone w jeden, uporządkowany system to sprawdzone rozwiązanie.

Dlaczego w rotomouldingu prowadzenie przewodów jest krytyczne

W rotomouldingu liczy się powtarzalność. Jeśli maszyna pracuje w cyklach, a do tego często w trybie 24/7, to każdy przestój boli podwójnie: zatrzymuje produkcję i wydłuża cały proces.

Instalacja w ruchu jest narażona na:

- temperaturę i zmiany warunków pracy,

- zapylenie i zabrudzenia,

- powtarzalne zginanie i skręcanie,

- drgania, naprężenia i przypadkowe przetarcia.

Efekt uboczny „luźnego” prowadzenia przewodów jest dobrze znany: z czasem rośnie ryzyko uszkodzeń, plątania, luzów i awarii sygnałów.

Czego potrzebował OREX?

OREX projektuje maszyny do formowania rotacyjnego i mocno stawia na automatyzację. To oznacza wiele przewodów: zasilanie, sterowanie, sygnały, czujniki, czasem też rozwiązania pneumatyczne (link do landing page).

W rozwiązana dla tego producenta kluczowe były trzy cele:

- bezpieczne prowadzenie przewodów i węży, bez ryzyka plątania,

- odporność na środowisko pracy, w tym pył i wysoka temperatura,

- mniej przestojów i łatwiejszy serwis, czyli przewidywalność w utrzymaniu ruchu.

Firma OREX podkreśla, że buduje maszyny pod potrzeby klienta i rozwija funkcje związane z monitoringiem oraz diagnostyką. To naturalnie zwiększa wagę niezawodnego okablowania.

Rozwiązanie: systemy readychain z zamkniętym prowadnikiem kablowym R4

W maszynach OREX stosowane są readychainy igus (link: https://www.igus.pl/wiazki-przewodow-i-zlacza/wstepnie-zmontowane-prowadniki-kablowe ), czyli wstęnie zmontowane systemy prowadzenia energii, gotowe do montażu. W praktyce oznacza to spójny układ, w którym:

- prowadnik i przewody są dobrane do pracy w ruchu,

- montaż jest szybszy i bardziej powtarzalny,

- łatwiej ograniczyć błędy doboru i niezgodności między komponentami.

Jednym z kluczowych elementów są zamknięte prowadniki kablowe R4 (e-tuba), które zapewniają dodatkową ochronę przewodów w trudnych warunkach (link: https://www.igus.pl/prowadniki-kablowe/produkty/rozwiazania-specjalne/prowadniki-kablowe-odporne-na-zabrudzenia-i-opilki ).

W tej aplikacji prowadzone są m.in.:

- przewody serwo,

- przewody enkoderowe,

- przewody i rozwiązania powietrzne (pneumatyczne).

Idea jest prosta. Jeśli przewody mają pracować w ruchu długo i stabilnie, muszą być prowadzone w systemie, który je porządkuje, chroni i pozwala łatwo serwisować.

Korzyści dla producenta maszyn i użytkownika końcowego

Dla producenta (OEM):

- mniej ryzyka awarii związanych z okablowaniem,

- łatwiejszy montaż i szybsze uruchomienie,

- większa powtarzalność w kolejnych projektach,

- mniejsze ryzyko reklamacji i kosztów serwisowych.

Dla użytkownika:

- większa dostępność maszyny,

- mniej nieplanowanych przestojów,

- łatwiejszy serwis i bardziej przewidywalne koszty utrzymania ruchu,

- większe bezpieczeństwo procesu produkcyjnego.

Gotowość na rozbudowę

Maszyny rzadko stoją w miejscu. Dochodzą czujniki, dodatkowe osie, nowe funkcje zdalnego nadzoru. Jeśli prowadzenie przewodów jest modułowe, łatwiej dodać kolejne elementy bez przebudowy całej instalacji. W rozwiązaniach opracowanych dla firmy OREX, również ta „rozwojowość” była jednym z ważnych kierunków.

Podsumowanie

Case study OREX pokazuje, że zamknięte prowadniki kablowe oraz dobrze dobrane przewody do pracy w ruchu nie są dodatkiem. To fundament niezawodności w maszynach pracujących w wysokiej temperaturze i w długich cyklach.

Jeśli projektujesz maszynę, w której awaria przewodu zatrzymuje proces, zacznij od pytania: czy prowadzenie przewodów jest zaprojektowane do ruchu, czy tylko „poprowadzone”.