Precyzyjna i szybka regulacja band transporterów to kluczowy element w branży spożywczej i rozlewniczej, gdzie różnorodność opakowań i ich zmieniające się rozmiary wymagają ciągłego dostosowywania maszyn. Tradycyjne systemy regulacji są czasochłonne, kosztowne i obciążone koniecznością konserwacji. Rozwiązania igus® – takie jak przekładnie drygear® Apiro®, przeguby kulowe igubal® oraz system sterowania Drive D1 – wprowadzają nową jakość, rewolucjonizując sposób, w jaki zarządzane są linie produkcyjne. Automatyzacja regulacji formatów wkracza na wyższy poziom.

Produkty i usługi igus…

… dla Służb Utrzymania Ruchu

Weź udział w bezpłatnym szkoleniu online i dowiedz się, jak igus może zapobiec nieplanowanym awariom, skrócić czasy przestoju i oszczędzać koszty! Na szkolenie dla SUR zapraszają Radomir Ochocki i Karol Szajko.

Bądź z nami ONLINE!

W środę, 28 stycznia 2026 r., o godz. 11:00

Dlaczego regulacja band dostosowujących się do rozmiaru produktu jest wyzwaniem?

Każda linia produkcyjna w branży spożywczej musi sprostać wymaganiom związanym z częstymi zmianami formatów opakowań – od małych butelek po duże kartony. Dostosowanie maszyn w tradycyjny sposób to:

- Czasochłonne przestoje – każda regulacja może trwać od kilkudziesięciu minut do kilku godzin.

- Koszty konserwacji – smarowanie i serwisowanie ruchomych części generują dodatkowe wydatki.

- Ryzyko błędów – manualne regulacje są podatne na nierównoległości i błędy ustawień , co może prowadzić do strat produkcyjnych.

Innowacyjne rozwiązania igus®

igus® oferuje produkty, które eliminują większość problemów związanych z regulacją formatów. Oto kluczowe elementy tego rozwiązania:

1. Przekładnie drygear® Apiro®

- Modułowa konstrukcja: Przekładnie posiadają elastyczną regulację i pozwalają na precyzyjne dopasowanie do szerokości przenośnika taśmowego i prowadnic bocznych.

- Bezsmarowość: Wykorzystanie wysokowydajnych polimerów eliminuje potrzebę stosowania smarów, co jest kluczowe w branży spożywczej, gdzie higiena ma najwyższy priorytet.

- Redukcja kosztów konserwacji: Brak konieczności regularnego serwisowania znacząco obniża koszty operacyjne.

2. Łożyska przegubowe igubal®

- Bezobsługowość: Materiały odporne na korozję i chemikalia gwarantują długą żywotność bez konieczności konserwacji.

- Higiena: Brak smarów minimalizuje ryzyko zanieczyszczenia żywności.

- Wszechstronność: Idealne do linii produkcyjnych wymagających stałej precyzji.

3. System sterowania Drive D1

- Intuicyjność obsługi: System sterowania można skonfigurować samodzielnie, bez potrzeby angażowania zewnętrznych specjalistów.

- Synchronizacja wielu punktów regulacji: Umożliwia równoczesne sterowanie kilkoma elementami, co znacznie upraszcza procesy technologiczne.

Od problemów do efektywności. Automatyzacja regulacji band dostosowujących się do zmieniających się formatów w firmie Rivella AG

Szwajcarska firma Rivella AG to największy producent napojów bezalkoholowych w kraju. Jej linia produkcyjna musiała być dostosowywana trzy razy dziennie, a każda regulacja trwała około 60 minut. Problemem były nie tylko długie przestoje, ale także złożoność systemu regulacji, który wymagał ręcznej obsługi 48 punktów regulacyjnych.

Wdrożenie rozwiązań igus®

Dzięki zastosowaniu przekładni drygear® Apiro® i systemu sterowania Drive D1:

- Czas regulacji zmniejszono z 60 minut do 1 minuty.

- Liczba punktów regulacyjnych spadła z 48 do 2.

- Wydajność produkcji wzrosła o 95%.

- Wyeliminowano konieczność konserwacji, dzięki bezsmarowym komponentom.

- Obsługa stała się prostsza – system jest intuicyjny, co pozwala operatorom na szybkie dostosowanie ustawień.

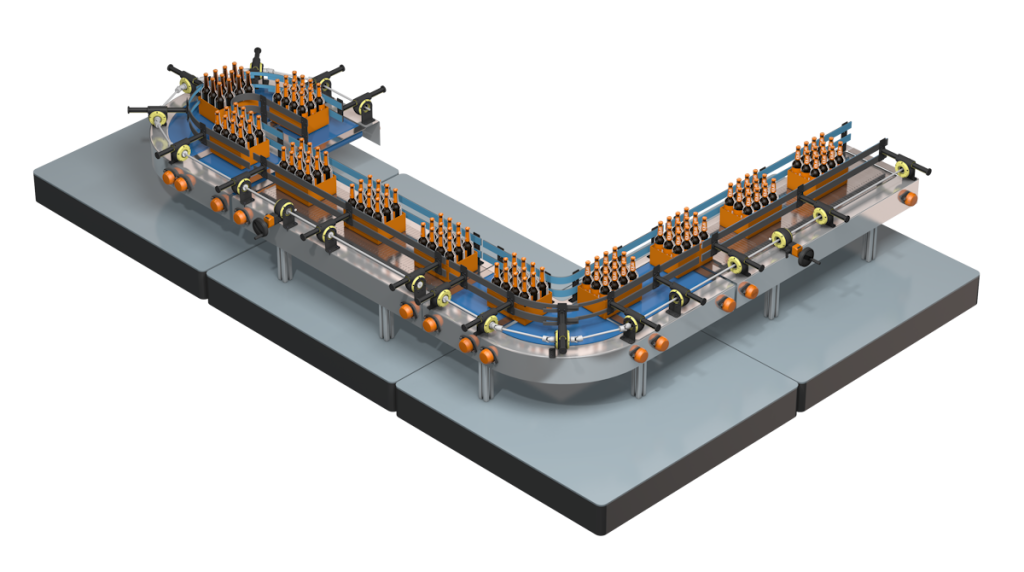

Automatyzacja regulacji formatów w branży opakowaniowej: I.B.srl

Włoska firma I.B.srl zajmująca się produkcją przenośników taśmowych również wdrożyła przekładnie Apiro®. Dzięki temu:

- Systemy stały się bardziej wszechstronne, umożliwiając dostosowanie do różnych rozmiarów opakowań.

- Spełniono najwyższe standardy higieny, eliminując potrzebę smarowania.

- Poprawiono precyzję dzięki modułowej konstrukcji.

Automatyzacja regulacji formatów z igus® – 5 korzyści

- Skrócenie czasu przezbrojenia: Automatyzacja umożliwia błyskawiczne dostosowanie maszyn, minimalizując przestoje produkcyjne.

- Higiena i bezpieczeństwo: Bezsmarowe komponenty eliminują ryzyko zanieczyszczenia opakowań i produktów.

- Redukcja kosztów: Brak konieczności konserwacji oznacza oszczędności na materiałach i roboczogodzinach.

- Elastyczność: Modułowe rozwiązania łatwo integrują się z istniejącymi systemami produkcyjnymi.

- Łatwość obsługi: Intuicyjne systemy sterowania pozwalają na szybkie dostosowanie ustawień przez operatorów.

Nowa era regulacji formatów

Przypadki Rivella AG i I.B.srl pokazują, że automatyzacja regulacji band dostosowujących się do rozmiarów produktów z igus® to przyszłość przemysłu spożywczego i opakowaniowego. Skrócenie czasu przezbrojenia do zaledwie jednej minuty, wyeliminowanie kosztów konserwacji oraz zwiększenie wydajności to korzyści, które trudno przecenić.

igus® dostarcza rozwiązania, które nie tylko spełniają, ale często przewyższają wymagania branży. Jeśli chcesz dowiedzieć się więcej o możliwościach optymalizacji Twojej linii produkcyjnej, nasi eksperci czekają na Twoje pytania.

Masz pytania? Skontaktuj się z nami!

Chcesz dowiedzieć się więcej o naszych rozwiązaniach? Odwiedź naszą stronę internetową poświęconą rozwiązaniem do przenośników i sprawdź, jak możemy usprawnić Twoją produkcję. A jeśli nadal masz jakiekolwiek pytania, zadaj je naszemu ekspertowi, Michałowi Sędrowskiemu, Managerowi Produktu koła zębate i druk 3D iglidur® (msedrowski@igus.net), który rozwieje wszystkie Twoje wątpliwości.