Dzięki drukowi 3D i materiałowi iglidur I3 firma igus dostarczyła klientowi wymienne łożysko steru do łodzi Albin Delta. Rozwiązanie okazało się nie tylko znacznie tańsze od metalowych odpowiedników, ale również poprawiło działanie układu kierowniczego, odpowiadając na wyzwania związane z trudnodostępnymi częściami zamiennymi.

Zostań specjalistą branżowym igus

… w 12 miesięcy

Od stycznia rozpoczynamy nowy cykl BEZPŁATNYCH SZKOLEŃ ONLINE. Tym razem skupimy się na branżach przemysłowych. Nie możesz tego przegapić!

Bądź z nami ONLINE!

W każdą ostatnią środę miesiąca o godz. 11.00

Nietypowe łożysko steru i brak dostępnych zamienników

Łódź Albin Delta, popularna w latach 80., stanęła przed wyzwaniem wymiany dolnego łożyska steru. Problem był złożony:

- Konstrukcja łożyska była dwuczęściowa i nietypowa.

- Producent łodzi już nie istniał, a oryginalne wymiary nie pasowały do obecnych standardów.

- Alternatywą była bardzo droga produkcja ze stopów metali odpornych na wodę morską.

To wyzwanie wymagało nowoczesnego podejścia – i tu z pomocą przyszedł igus z usługą druku 3D.

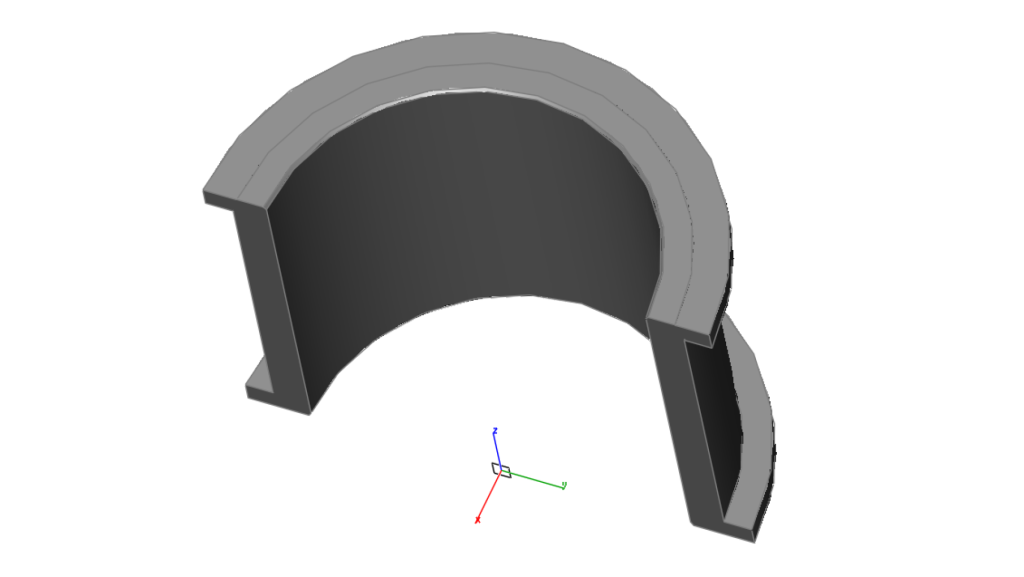

Rozwiązanie – niestandardowe łożysko steru z iglidur I3

Klient wykorzystał nasz konfigurator online, by zaprojektować model łożyska steru. W krótkim czasie stworzył podstawowy projekt CAD, który następnie rozszerzył o dodatkowe funkcje, takie jak drugi kołnierz i podział charakterystyczny dla łodzi żaglowych. Projekt trafił do produkcji, gdzie został wykonany w technologii selektywnego spiekania laserowego (SLS) z materiału iglidur I3.

Jak działa proces SLS?

Selektywne spiekanie laserowe pozwala na precyzyjne odwzorowanie wymiarów dzięki warstwowemu topieniu proszku przez laser. Wybór iglidur I3 zapewnił więc:

- wysoką trwałość,

- odporność na zużycie w środowisku wodnym,

- optymalne właściwości trybologiczne, czyli niski współczynnik tarcia.

Zaledwie trzy tygodnie później gotowe łożysko steru dotarło do klienta, który zauważył znaczną poprawę w działaniu układu kierowniczego.

Dlaczego łożysko steru z tworzywa zamiast metalu?

Alternatywa w postaci łożyska metalowego była aż 20 razy droższa od rozwiązania igus. Materiały iglidur, takie jak I3, zostały zoptymalizowane do pracy w trudnych warunkach, w tym pod wodą. Są one:

- lekkie,

- odporne na korozję,

- niewymagające dodatkowego smarowania dzięki zintegrowanym smarom stałym.

Co więcej, iglidur I3 doskonale sprawdził się w roli łożyska steru. Dla bardziej wymagających zastosowań podwodnych rekomendujemy materiał iglidur I8, który charakteryzuje się jeszcze wyższą odpornością na zużycie.

Łożysko steru z druku 3D – korzyści technologii addytywnej

Druk 3D to nie tylko szybkie tworzenie zamienników dla trudno dostępnych części. Technologia ta pozwala również na produkcję:

- niestandardowych elementów w pojedynczych egzemplarzach,

- części zużywających się do zastosowań przemysłowych,

- prototypów i seryjnych komponentów.

Dzięki swobodzie geometrycznej możliwe jest projektowanie nawet najbardziej skomplikowanych części, takich jak łożysko steru, bez konieczności korzystania z kosztownych narzędzi produkcyjnych.

Zastosowania poza żeglarstwem – wszechstronność rozwiązań igus

Drukowane części 3D od igus znajdują zastosowanie w wielu branżach. Przykłady to:

- naprawa zabytkowych samochodów, gdzie druk 3D umożliwił odtworzenie zużytych śrub prędkościomierza,

- elementy maszyn przemysłowych,

- konstrukcje prototypowe i specjalistyczne.

Nasze zoptymalizowane materiały do druku 3D, takie jak iglidur I3, oferują doskonałe połączenie trwałości, odporności na ścieranie i ekonomii.

Podsumowanie – nowoczesne łożysko steru od igus

Rozwiązanie zastosowane w łodzi Albin Delta to przykład, jak nowoczesne technologie mogą rozwiązać nawet najbardziej nietypowe problemy techniczne. Dzięki usługom druku 3D igus klient zyskał:

- szybkie wykonanie niestandardowej części w zaledwie trzy tygodnie,

- znaczną poprawę działania układu kierowniczego,

- oszczędność aż 20-krotnie w porównaniu do metalowych alternatyw.

Masz pytania? Skontaktuj się z nami

Chcesz dowiedzieć się więcej? Sprawdź naszą ofertę druku 3D i materiały iglidur. A jeśli nadal masz pytania, skontaktuj się z naszym ekspertem Michałem Sędrowskim (msedrowski@igus.net), który z pewnością rozwieje Twoje wątpliwości i doradzi w kwestii rozwiązań dla Twoich aplikacji.