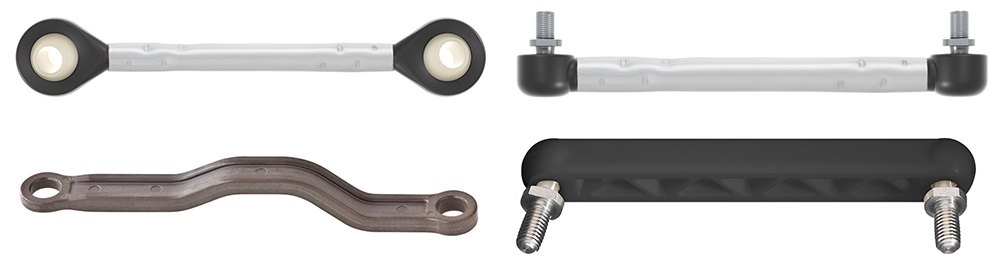

Przegub łączący, zwany również podwójnym łożyskiem przegubowym, służy do ruchomego połączenia dwóch elementów mechanizmu. Do tej grupy możemy zaliczyć cięgna zakończone głowicami przegubowymi oraz podwójne przeguby kątowe, które łączą przegub z odpowiednimi elementami pojazdu. Zazwyczaj przeguby łączące wykonuje się ze stali lub aluminium, jednak od lat polimerowe złącza sprzęgające stosuje się w produkcji seryjnej.

Polimerowe przeguby łączące: alternatywa dla metalu?

Polimerowe podwójne łożyska przegubowe są czymś więcej niż tylko alternatywą, gdyż mają wiele zalet w porównaniu z wersjami metalowymi. Jednak zauważalna różnica polega na użytym polimerze. Ze względu na pewne wymagania, takie jak wysokie obciążenia i szybkie ruchy, należy stosować zoptymalizowane trybologicznie i wzmocnione polimery, ponieważ w przeciwnym razie istnieje ryzyko awarii systemu na wczesnym etapie.

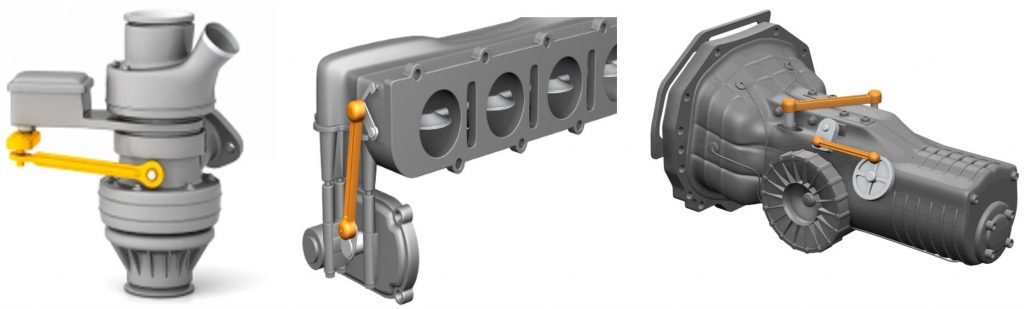

Gdzie w samochodzie, sprawdzą się polimerowe przeguby łączące?

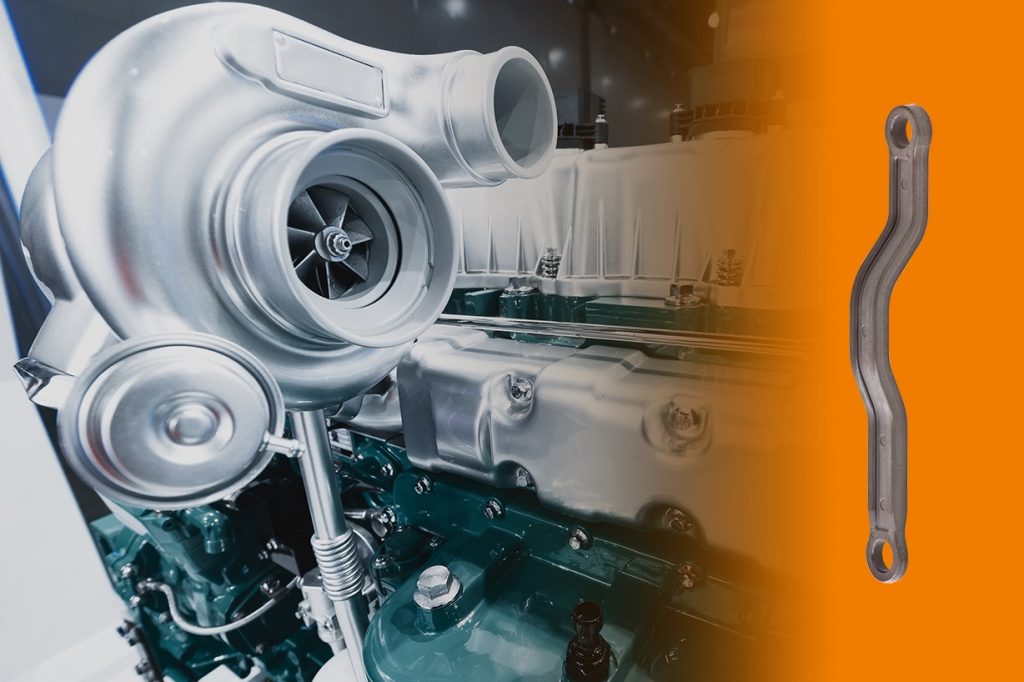

Obszary zastosowania przegubów łączących igubal® w przemyśle motoryzacyjnym są bardzo szerokie. Od połączeń czujników i siłowników, przez klapy zaworów i dźwigni zmiany biegów, po turbosprężarki. Prawie każde zastosowanie metalowych przegubów łączących może być również wykonane w wersji polimerowej.

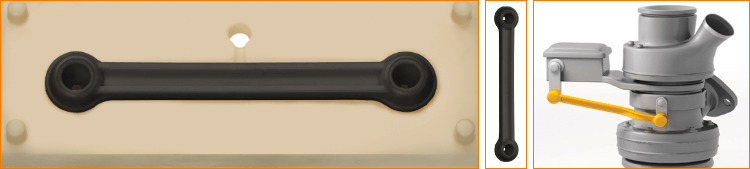

Na przykład w turbosprężarce, w obszarze narażonym na stałe wysokie temperatury, stosowane są złącza sprzęgające z wysokowydajnego polimeru iglidur® X. Materiał ten oferuje stałą temperaturę pracy do 250°C. Ponadto polimer zapobiega korozji kontaktowej i umożliwia dodatkowe oszczędności kosztów, ponieważ nie jest konieczne specjalne powlekanie lub dodatkowe smarowanie elementów współpracujących. Ponadto, rozwiązania polimerowe składające się z jednego elementu mogą zmniejszyć liczbę części, co jest istotną zaletą w odniesieniu do skrócenia czasu montażu i zmniejszenia masy.

Nowy, jeszcze bardziej elastyczny iglidur® RN283 oferuje ulepszoną funkcję uszczelniania na sworzniach kulistych w przypadku dolnych części karoserii i dalszych obszarów narażonych na zabrudzenia i kurz. Ze względu na podwyższone podcięcie, metal jest dodatkowo zamknięty, tak że żadne cząsteczki nie mogą dostać się do punktu łożyskowania.

Dowiedz się więcej na temat podwójnych przegubów igubal® GPZM.

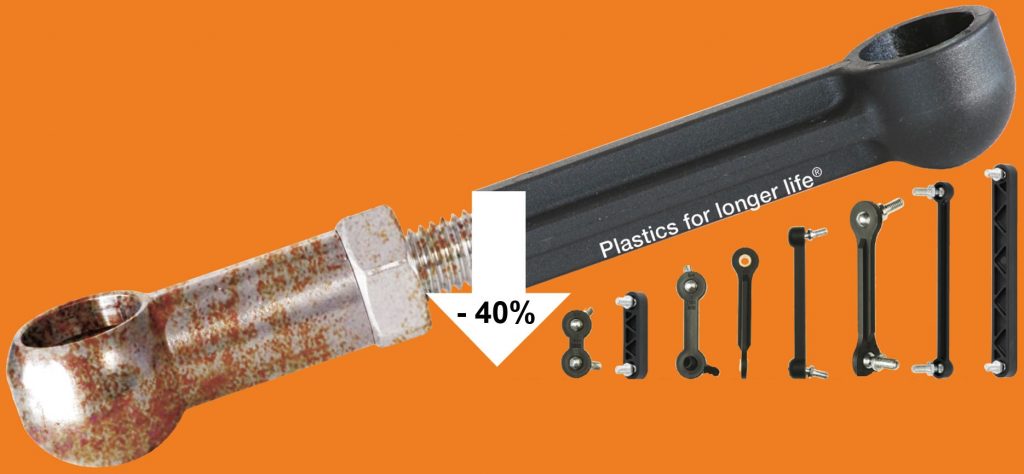

Daje nam to wiele korzyści, gdyż najczęściej przeguby łączące są narażone na działanie wody, dużych obciążeń, ruchów i zanieczyszczeń. Czy wersja polimerowa jest w tych przypadkach o krok do przodu przed elementami z metalu? Jak najbardziej!

Jakie zalety może mieć przegub łączący wykonany z wysokowydajnych polimerów?

Przez cały okres użytkowania, cięgna podwójne muszą być odporne na różnego rodzaju obciążenia. Ze względu na ciągłe wibracje, obciążenia krawędziowe, siły rozciągające i wymaganą wytrzymałość na ściskanie stosowany materiał musi spełniać bardzo wysokie wymagania. Dlatego igus® rozpoczął rozwijać własną linię produktów – łożyska przegubowe igubal®.

Oprócz najważniejszego elementu, czyli długiej żywotności, polimerowe łożyska przegubowe oferują wiele innych zalet:

- Odporność na korozję. W przeciwieństwie do metalu, cięgła polimerowe nie korodują i możemy je stosować w połączeniu z wodą i innymi płynami. W przypadku zastosowań pod samochodem, nie jest to niczym niezwykłym.

- Samosmarujące. Przeguby igus® nie wymagają zewnętrznego smarowania i dlatego są całkowicie bezobsługowe przez cały okres użytkowania.

- Ekonomiczne – do 40% tańsze od wersji metalowych. Oprócz ceny części, specjalne konstrukcje umożliwiają znaczne skrócenie czasu montażu. Jest to o tyle istotne, że liczba części w przemyśle motoryzacyjnym jest zazwyczaj bardzo wysoka.

- Tłumienie drgań. Zastosowany polimer absorbuje drgania i pozwala uniknąć dodatkowych odgłosów i grzechotania. Redukuje hałas, wibracje i uciążliwość korzystania.

- Redukcja wagi – do 80% lżejszy od elementów metalowych. Redukcja wagi jest codziennym tematem w branży motoryzacyjnej, ponieważ lżejsze systemy prowadzą do wyższej wydajności paliwowej i większego zasięgu.

- Swoboda kształtowania i łatwość montażu. Złącza przegubowe produkowane metodą formowania wtryskowego oferują nieskończoną swobodę kształtowania – możliwa jest prawie każda geometria. Dzięki temu, można czas montażu można skrócić sześciokrotnie, w porównaniu do wersji metalowych. Przejdź do porównania montażu tutaj.

Czy możliwe jest szybkie dostarczenie próbek?

Także tutaj formowanie wtryskowe odgrywa swoją rolę. Oprócz szerokiej gamy produktów katalogowych, igus® oferuje również Usługę druku 3D.

Jak widać na zdjęciu, specyficzne próbki z druku 3D, można wykorzystać zarówno do montażu, jak i do pierwszych testów prototypowych. A wszystko to przy użyciu materiału, który jest gotowy do produkcji seryjnej i ma bardzo krótki czas dostawy.

Ponadto, zaciskane przeguby łączące umożliwiają dużą różnorodność wersji i elastycznych długości – bez wysokich kosztów narzędzi i gotowe do wysyłki w kilka dni.

Chętnie przedstawimy dalsze zalety i możliwości zastosowania naszych zoptymalizowanych trybologicznie łożysk ślizgowych z polimerów, łożysk przegubowych i druku 3D. Masz pytania, napisz do nas!