Produkty i usługi igus…

… dla Służb Utrzymania Ruchu

Weź udział w bezpłatnym szkoleniu online i dowiedz się, jak igus może zapobiec nieplanowanym awariom, skrócić czasy przestoju i oszczędzać koszty! Na szkolenie dla SUR zapraszają Radomir Ochocki i Karol Szajko.

Bądź z nami ONLINE!

W środę, 28 stycznia 2026 r., o godz. 11:00

Istnieją różne technologie druku 3D do produkcji elementów wykonanych z tworzywa sztucznego lub metalu. To, co było trudne lub niemożliwe w konwencjonalnej produkcji niewielkich komponentów lub skomplikowanych struktur, można rozwiązać dzięki różnym metodom druku 3D. Oto krótki przegląd najczęściej stosowanych rodzajów druku 3D.

Czym jest technologia druku 3D?

Druk 3D znamy również pod nazwą wytwarzania przyrostowego, szybkiego prototypowania, szybkiego wytwarzania lub wytwarzania generatywnego. Element z drukarki 3D zwykle tworzy się w ten sam sposób. Materiał nakłada się warstwa po warstwie aż do zakończenia drukowania. Proces tworzenia różni się jednak dla poszczególnych technologii drukowania 3D. Nałożone warstwy można łączyć przez stopienie, polimeryzację światłem UV lub połączenie materiału za pomocą spoiw.

Podstawą do produkcji elementu w druku 3D jest odpowiadający mu model 3D, w formacie pliku CAD. Druk 3D często stosujemy w produkcji prototypów, małych serii, części specjalnych lub zamiennych. Istnieją drukarki 3D do przetwarzania różnych materiałów, takich jak ceramika, beton, żywność itp. Obszar zastosowania elementu decyduje o wyborze odpowiedniego materiału i drukarki.

Popularne technologie druku 3D

- Technologia Fused Deposition Modeling (FDM),

- Selektywne spiekanie laserowe (SLS),

- Technologia MultiJet Modeling (MJM),

- print2mold (P2M),

- Selektywne topienie laserowe (SLM),

- Stereolitografia (SLA).

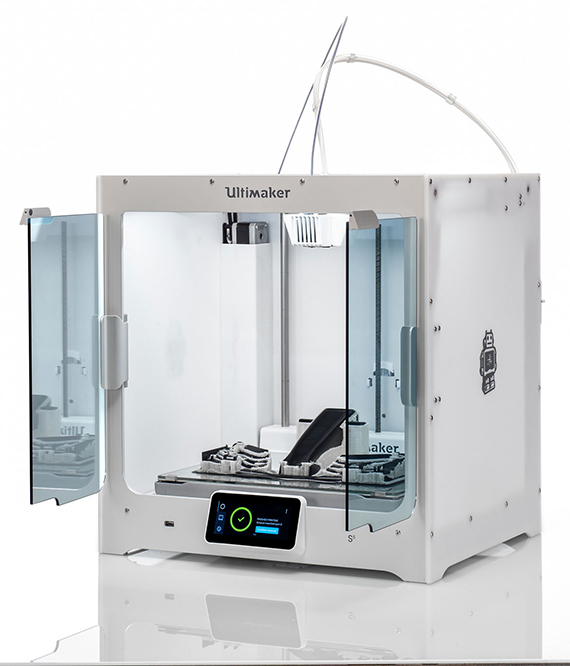

Technologia FDM (Fused Deposition Modeling)

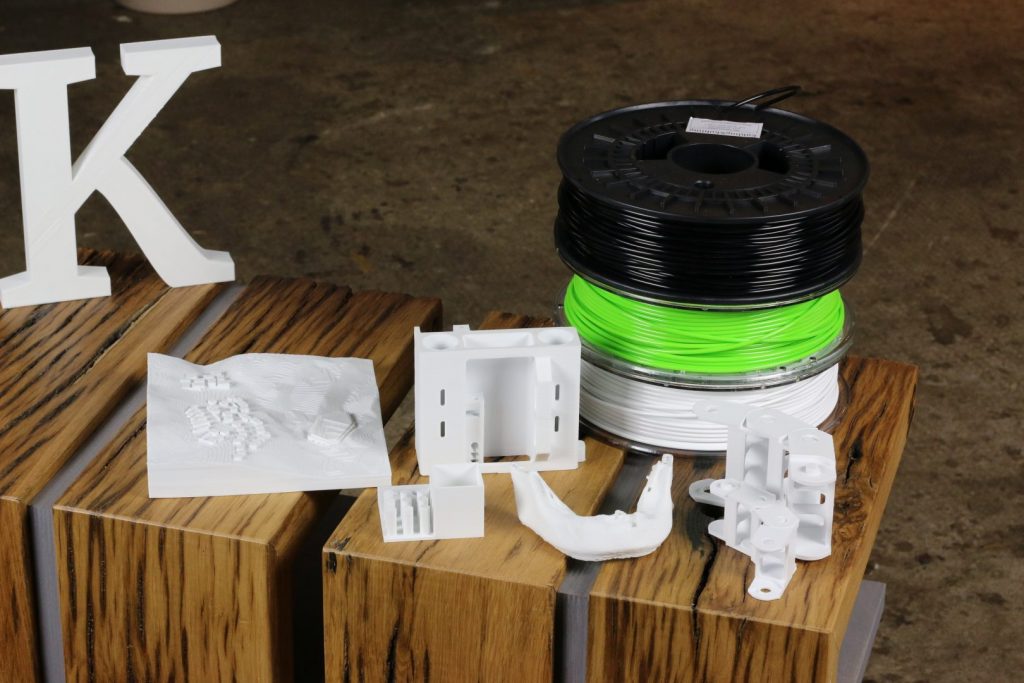

Metoda FDM wykorzystuje materiał topliwy, taki jak tworzywo sztuczne, dlatego też określa się ją również jako proces warstwowania stopionego materiału. Urządzenie, podgrzewa tworzywo sztuczne aż do osiągnięcia stanu prawie ciekłego, a następnie wytłacza je (jest ekstrudowane) przez cienką, podgrzewaną dyszę i tworzy wiązkę o stałej średnicy (1,75 mm lub 2,85 mm), którą nazywamy filamentem.

Filament nakłada się na siebie warstwami, tworząc w ten sposób element trójwymiarowy. W technologii FDM można stosować różne tworzywa sztuczne, w zależności od zastosowania drukowanego elementu.

Metoda ta jest często stosowana w produkcji prototypów, technologii medycznej, przemyśle motoryzacyjnym, lotniczym i kosmicznym oraz w komponentach wymagających procedur badawczych.

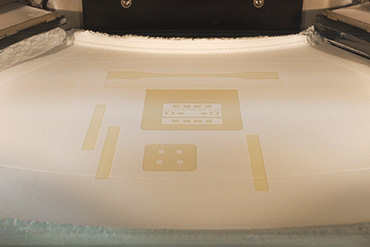

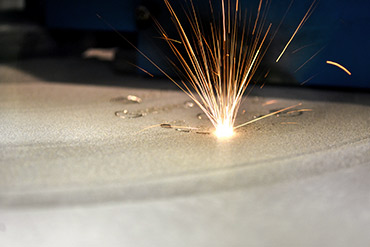

Metoda SLS, czyli selektywne spiekanie laserowe

Z reguły, drukarka ma trzy komory do selektywnego spiekania laserowego (SLS). W dwóch z tych komór znajduje się ruchoma platforma budowlana, która porusza się pionowo w przeciwnym kierunku. Materiał jest przechowywany w pierwszej komorze i wypychany do drugiej komory za pomocą wałka. Laser topi lub spieka materiał sypki w pożądanym miejscu w drugiej komorze. Po zestaleniu się tej warstwy, platforma budowlana pierwszej komory przesuwa się w górę na wysokość jednej warstwy, a platforma lewej komory w dół. Proces zaczyna się od nowa. Nadmiar materiału jest wpychany do trzeciej komory.

Metodę selektywnego spiekania laserowego (SLS) używamy do tworzenia prototypów funkcjonalnych i produktów końcowych. Ogromną zaletą SLS jest całkowita swoboda projektowania.

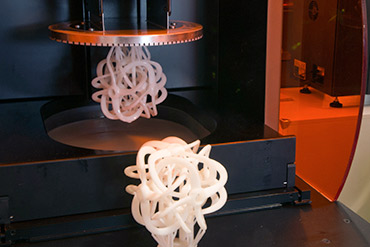

Technologia MultiJet Modeling (MJM)

W metodzie MJM fotopolimer/tworzywo światłoczułe (żywica syntetyczna) nakłada się warstwowo i utwardza za pomocą światła UV. W tym celu stosuje się co najmniej dwie głowice drukujące, które działają podobnie jak w przypadku drukarki atramentowej. Materiał budowlany i nośny stosuje się naprzemiennie. Stopniowo, kontury elementu są natryskiwane na platformę konstrukcyjną i utwardzane warstwa po warstwie przez ekspozycję na wiązkę UV. Konstruowane są dodatkowe elementy wspierające, aby można było tworzyć zwisy. Dzięki tej technologii można drukować niezwykle dokładne obiekty o gładkiej powierzchni. Po zakończeniu procesu drukowania, materiał nośny jest całkowicie usuwany.

Ze względu na możliwe szczegóły dotyczące komponentu, metoda MultiJet Modeling (MJM) jest częściej stosowana w następujących branżach:

- Budowa prototypu;

- Technologia medyczna;

- Modele o małej grubości ścianek;

- Modelarstwo;

- Elektrotechnika;

- Precyzyjny szablon formy i odlewu;

- Modele z delikatnymi zasadami projektowania.

Technologia print2mold (P2M)

Proces print2mold jest efektywnym połączeniem procesów produkcyjnych druku 3D i formowania wtryskowego. Narzędzie do formowania wtryskowego drukujemy w 3D z tworzywa sztucznego lub metalu. Zaletą produkcji narzędzia do formowania wtryskowego w druku 3D jest to, że możemy je produkować znacznie szybciej, a skomplikowane kształty i detale możemy realizować łatwiej niż w przypadku, gdy narzędzie jest produkowane przez frezowanie. Końcowy element jest produkowany metodą wtryskową przy użyciu narzędzia wyprodukowanego w druku 3D.

Technologia print2mold jest szczególnie przydatna, jeśli prototyp chcemy wykonać z materiału przewidzianego do produkcji dużej serii. Wiadomo bowiem, że produkcja z wykorzystaniem druku 3D byłaby opłacalna tylko do pewnej ilości. Sprawdzi się również dlatego, że wybór materiałów z jakich wykonuje się komponenty w procesach druku 3D, jest ograniczony w porównaniu do formowania wtryskowego.

W zależności od ilości i złożoności elementu, a także wymaganego materiału, formę wtryskową możemy wykonać z tworzywa sztucznego lub metalu, w druku 3D. W ten sposób optymalnie łączy się zalety wytwarzania addytywnego i formowania wtryskowego.

Zalety technologii print2mold:

- forma wtryskowa jest produkowana od jednego do trzech dni,

- swobodny wybór materiałów do produkcji prototypów lub małych serii,

- drobne szczegóły są wykonalne,

- złożone struktury w narzędziu można realizować za pomocą druku 3D,

- do 80% tańsze niż forma frezowana,

- zmiany w końcowym elemencie są możliwe ze względu na bardzo niski koszt nowo wydrukowanego narzędzia.

Metoda SLM, czyli selektywne topienie laserowe

Selektywne topienie laserowe (SLM) stosuje się wyłącznie do produkcji elementów metalowych. Jest to proces addytywny, w którym element buduje się z proszku metalicznego. Proszek topi się za pomocą lasera w pożądanym miejscu. Jest to proces niedrogi, gdyż pozwala zaoszczędzić dużo materiału i nie wymaga dodatkowej formy narzędzia. Technologia druku 3D, jaką jest SLM, umożliwia wytwarzanie w jednym etapie produkcji złożonych elementów o skomplikowanej geometrii wewnętrznej. Chociaż czas produkcji jest krótki, wytrzymałość jest wysoka. Prototypy i serie średniej wielkości możemy wytwarzać szybko i niedrogo. Selektywne topienie laserowe stosuje się tam, gdzie wymagane są szybkie i elastyczne elementy.

Dzięki selektywnemu topieniu laserowemu, różne materiały mogą być nadrukowane na komponencie w jednej operacji. Na przykład, w przypadku elementów obciążonych termicznie, przewody miedziane można nadrukować w celu lepszego odprowadzania ciepła lub zintegrować z elementem wewnętrzne kanały chłodzące. W procesie produkcji za pomocą frezowania czy erodowania, podobna operacja nie jest już tak łatwa w realizacji.

Stereolitografia (SLA)

Metoda stereolitografii (SLA) wykorzystuje tworzywo sztuczne składające się z fotopolimerów, takich jak żywica syntetyczna lub epoksydowa. Cienka warstwa światłoutwardzalnego tworzywa jest stopniowo utwardzana laserem. Wykonywany przedmiot wytwarza się w kąpieli płynnej wypełnionej monomerami bazowymi, w której zgarniacz nakłada jedną warstwę na poprzednią. Laserem sterujemy poprzez ruchome zwierciadła w taki sposób, że przesuwa się on nad powierzchniami przeznaczonymi do utwardzania po utworzeniu warstwy. Po zakończeniu etapu utwardzania wykonanej warstwy platforma konstrukcyjna obniża się o zadaną wartość, a zgarniacz nakłada na jej powierzchnię kolejną warstwę fotopolimeru. Drukarka powtarza poszczególne etapy krok po kroku, aż do wydrukowania całego obiektu.

Elementy wytwarzane metodą SLA wymagają konstrukcji nośnych, ponieważ bez nich, podczas procesu budowy, unosiłby się w płynnej kąpieli z tworzywa sztucznego. Konstrukcje wsporcze wykonane są w postaci małych kolumn, z tego samego materiału co element drukowany, a po zakończeniu procesu drukowania, usuwa się je mechanicznie.

Rozwój rynku druku 3D

Procesy wytwarzania przyrostowego coraz częściej znajdują swoje miejsce w przemyśle. Zalety, takie jak szybkość i indywidualność w połączeniu z optymalizacją jakości druku i różnorodnością materiałów, które można zastosować, zapewniają szybki wzrost wielkości rynku i popularności technologii druku 3D.

Technologia druku 3D w igus® – dłuższa żywotność, bezobsługowość i czystość

W firmie igus® stosujemy wyłącznie zoptymalizowane tribologicznie tworzywa sztuczne iglidur®. Charakteryzują się one szczególnie niskim zużyciem i nawet pięćdziesięciokrotnie dłuższą żywotnością w zastosowaniach ruchomych, niż standardowe materiały do druku 3D. Wyniki uzyskane w laboratorium testowym igus® potwierdzają, że drukowane części 3D mają właściwości ścieralne porównywalne do naszych elementów produkowanych metodą wtrysku z materiałów iglidur®. Element drukowany 3D jest bezobsługowy i ma niski współczynnik tarcia. Dodatkowo, dzięki możliwości zastosowania tworzywa iglidur® idealnie nadaje się do wykorzystania w aplikacjach ruchomych.

Jeżeli potrzebujesz wysokiej jakości elementów wykonanych w technologii druku 3D, skorzystaj z narzędzi online firmy igus®, oferujących łatwy sposób na tworzenie i zamawianie części z tworzyw sztucznych o niskim stopniu zużycia.

Zalety tworzyw iglidur® w druku 3D

- do 50 razy dłuższa żywotność, w porównaniu ze standardowymi materiałami do druku 3D,

- porównywalne wartości zużycia, jak w przypadku elementów formowanych wtryskowo z iglidur®,

- dedykowane do zastosowań ruchomych,

- szybka i efektywna kosztowo produkcja,

- krótkie terminy dostaw,

- wysoki stopień dostosowania,

- prosta produkcja nawet bardzo małych modeli,

- brak kosztów narzędzi i konfiguracji.

Więcej o drukowaniu 3D z igus® można dowiedzieć się TUTAJ.

Aby uzyskać więcej informacji na temat drukowania 3D i często zadawanych pytań, kliknij TUTAJ.