Ze względu na strukturę warstw i produkcję bez narzędzi, części drukowane w 3D mają większą chropowatość powierzchni. Czy ma to wpływ na odporność części na zużycie?

Chropowatość powierzchni w druku 3D a współczynnik tarcia

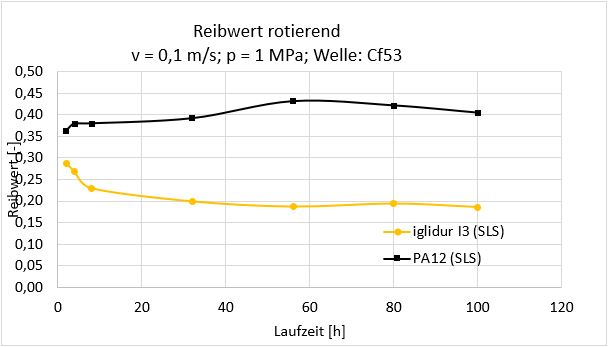

Większa chropowatość powierzchni może początkowo prowadzić do wyższego współczynnika tarcia, jednak po krótkim czasie powierzchnie współpracujące „zużywają się”, przez co chropowatość i współczynnik tarcia spadają. W związku z tym, wygładzanie powierzchni przed użyciem nie jest technicznie konieczne.

Wyraźnie widać to na wykresie, gdzie iglidur I3, w krótkim czasie po rozpoczęciu pracy, obniża współczynnik tarcia. Standardowe materiały do druku 3D, np. PA12, zachowują się inaczej, ponieważ nie są samosmarowalne (patrz poniższy wykres).

Niemniej jednak istnieją zastosowania, w których części są wygładzane po wytworzeniu. Następuje to w przypadku, gdy konieczne są:

- Zmniejszenie przyczepności brudu

- Lepszy wygląd

- Zwiększenie szczelności przenikania gazu (tylko przy wygładzaniu chemicznym)

- Lepsze współczynniki tarcia od samego początku działania elementu, by skrócić lub wyeliminować proces docierania

Jak wygładzić powierzchnię części z druku 3D?

Istnieją 3 metody poprawy powierzchni części drukowanych 3D:

- Obróbka mechaniczna

- Szlifowanie powierzchni/obróbka wibrościerna (trowalizacja)

- Polerowanie chemiczne

Obróbka mechaniczna

Części do drukowania 3D można obrabiać konwencjonalnymi metodami do obróbki elementów z tworzyw sztucznych poprzez frezowanie, toczenie, wiercenie i tarcie. Dzięki obróbce mechanicznej uzyskuje się znacznie lepszą powierzchnię i precyzję, jednak jej koszt, w porównaniu do innych metod, jest wysoki.

Szlifowanie powierzchni/obróbka wibrościerna

W przypadku szlifowania wibracyjnego elementy mają kontakt z ceramicznymi ściernicami i płynem chłodzącym w bębnie, który się obraca się. Względny ruch ściernic względem elementów usuwa niewielkie ilości tworzywa sztucznego z powierzchni elementu, w ten sposób go wygładzając.

Proces ten ma jednak ograniczenia pod względem wielkości i stabilności elementu. W związku z tym, że zbyt delikatne elementy zostałyby uszkodzone w procesie, zalecana jest minimalna grubość ścianki 1 mm.

W zależności od wielkości, kilkaset elementów może być przetwarzanych w jednym procesie. Jest to najtańsza metoda wygładzania elementów drukowanych 3D.

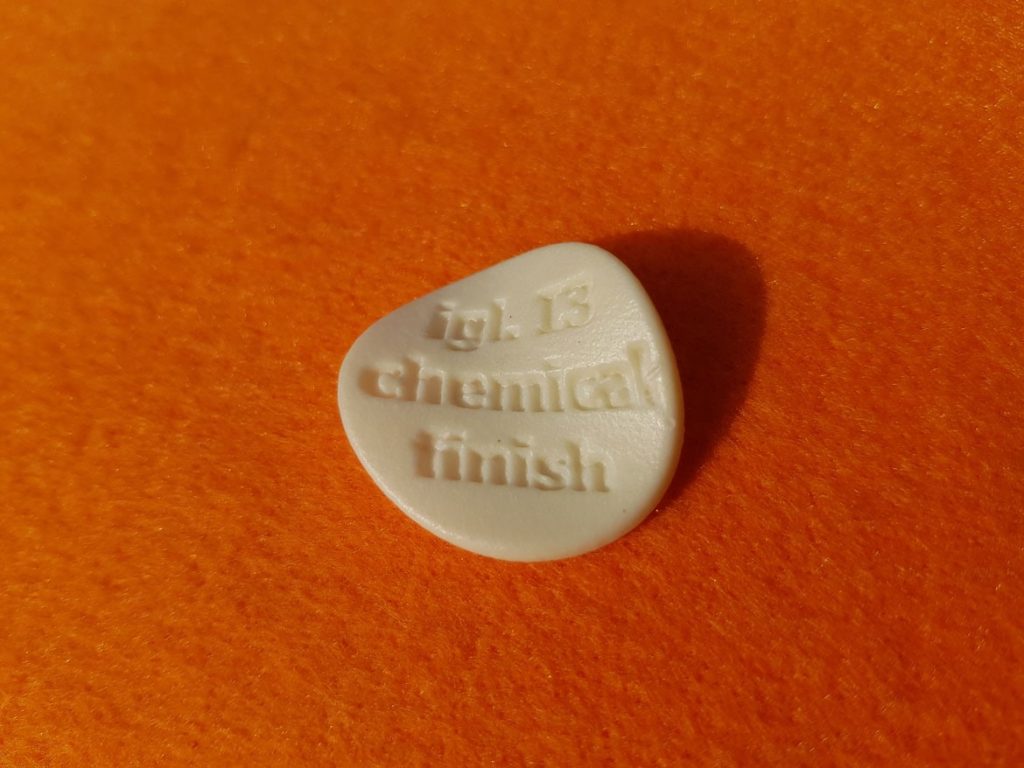

Polerowanie chemiczne

W tym procesie, składnik jest na krótko wystawiony na działanie pary chemicznej, aby wygładzić powierzchnię. Z reguły stosuje się tutaj chemikalia, w których zastosowane tworzywo sztuczne jest niestabilne. Umożliwia to wygładzenie powierzchni przy krótkim czasie ekspozycji. Koszty są wyższe niż w przypadku wykończenia wibracyjnego, jednak powierzchnie są wtedy również znacznie silniej wygładzone, a także nieco uszczelnione.

Dobór ściernicy i ewentualne problemy ze szlifowaniem (zwłaszcza z użyciem dużych szlifierek stacjonarnych) to temat rzeka i powód do wielu długich dyskusji i sporów .